里にある最新の3Dプリンターは、1ノズルのこの機種だ。2ノズルの上位モデルよりも下位機種のこのモデルはコントローラもCortexMで強力で表示もカラー3D表示を行いタッチパネルでATMEGAの上位機種よりも高機能となっている。

里にある最新の3Dプリンターは、1ノズルのこの機種だ。2ノズルの上位モデルよりも下位機種のこのモデルはコントローラもCortexMで強力で表示もカラー3D表示を行いタッチパネルでATMEGAの上位機種よりも高機能となっている。

いずれにしても、3Dプリンターの性能としては安定動作が続くのかどうかが課題なのだが、そうした点では、まだコストダウン競争のせいなのか未だ及第点を出せるようなものではないような気がしている。

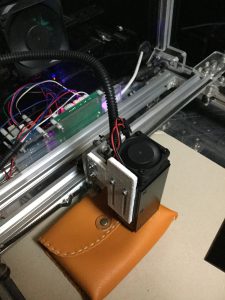

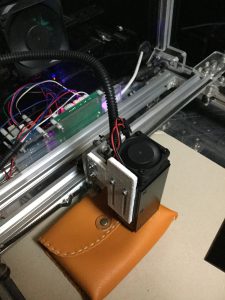

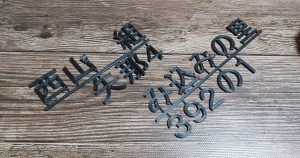

先日、従弟からいただいた革の小銭入れにレーザー加工でイニシャルを入れたところ、細君も気に入ったようで、細君の温めていた自作の作品が出てきて、イニシャルをいれることになった。

先日、従弟からいただいた革の小銭入れにレーザー加工でイニシャルを入れたところ、細君も気に入ったようで、細君の温めていた自作の作品が出てきて、イニシャルをいれることになった。

前回は、フォーカス距離を適切にしなかったこともあり今回はシャープな文字を出そうと考えたのだが・・・

彼女の作品は、厚みがさらにあってレーザー加工機のヘッド保持機構が挙げられないことが判明した。

彼女の作品は、厚みがさらにあってレーザー加工機のヘッド保持機構が挙げられないことが判明した。

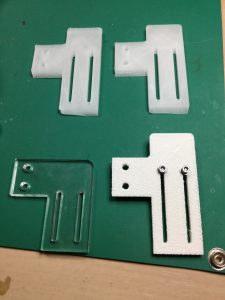

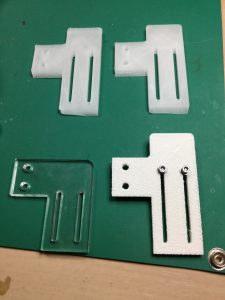

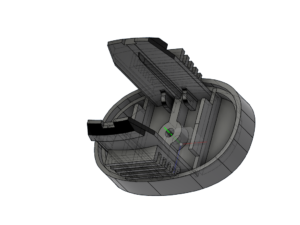

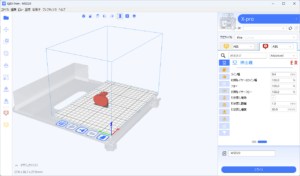

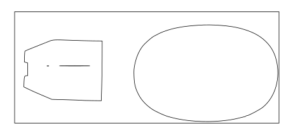

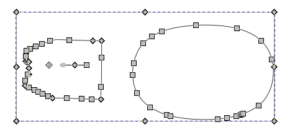

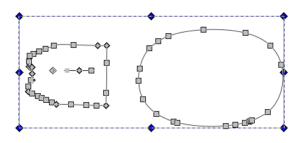

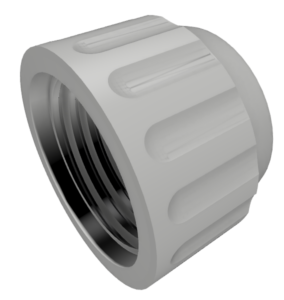

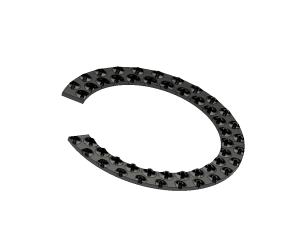

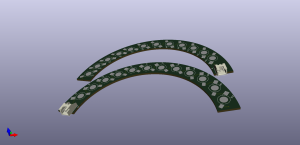

その保持部品はアクリルでレーザー加工されて作成されているのだが、5mmのアクリル板を加工できる高出力な加工は出来ないので、3Dブリントで作ることにした。

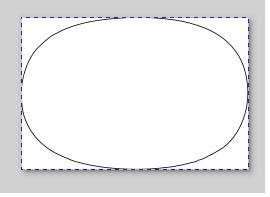

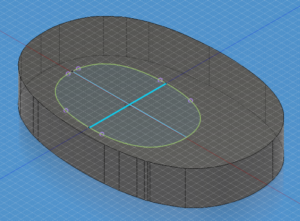

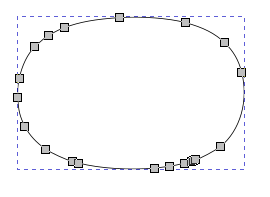

この部品のスリットになっている部分を上に20mmほど伸ばして、取り付け位置のビス穴は現在のままで全体の高さをこちら側だけ延ばすことになる。

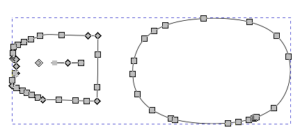

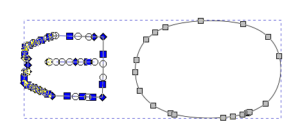

ノギスで穴径サイズや長さなど主要な項目を測り3Dデザインのソフトで2次元の図を描いて、5mmの厚みに押し出すわけだ。適宜角を丸めたりもするのだが・・・。

簡単な加工で直ぐに出来るつもりだった。

しかし、印刷途上で各層単位でずれて斜めになるという現象が生じた。ずれた方向はY軸だ。考えられる要因の一つは、レベル設定がとれていなくてY軸において水平がとれていないことが考えられた。調整を取らずに始めたことを思い出して、レベル調整をしたうえで、トライしなおしたが同様な斜めの結果となった。

しかし、印刷途上で各層単位でずれて斜めになるという現象が生じた。ずれた方向はY軸だ。考えられる要因の一つは、レベル設定がとれていなくてY軸において水平がとれていないことが考えられた。調整を取らずに始めたことを思い出して、レベル調整をしたうえで、トライしなおしたが同様な斜めの結果となった。

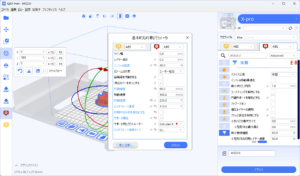

3Dプリンターの切り分け方法の一つとして印刷速度を下げて見るということがあり、80mm/秒で出力していたのを60mm/秒まで下げて見た。

今度は、斜めになることはなくて、ある程度の段階で大きくずれるという現象となった。印刷速度以外に、ノズルから樹脂を出さないトラベル速度というものがあり、これが100mm/秒となっていたことを50mm/秒に下げるということを設定して現在トライしなおしている。

今度は、斜めになることはなくて、ある程度の段階で大きくずれるという現象となった。印刷速度以外に、ノズルから樹脂を出さないトラベル速度というものがあり、これが100mm/秒となっていたことを50mm/秒に下げるということを設定して現在トライしなおしている。

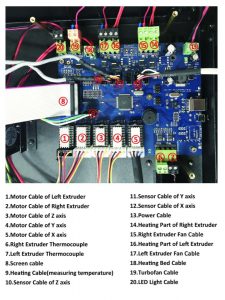

3Dプリンターでのこうしたトラブルは、コネクターの圧着不良だったり、移動するヘッドに搭載されているモーターへの配線材料の可撓性が悪かったり、配線の保持に無理があって移動を繰り返す際にストレスがかかったりして断線を引き起こしたりもするようだ。最近の3Dプリンターでは、フレキシブル配線に切り替えたモデルもある。なにせ中華材料での線材の品質としては柔軟性には少し疑問が残る点もあり、見直すべき点とは思う。

しかし、今回のケースはY軸のモータへの配線がおかしいか、Y軸のモータードライブ能力が不足しているかの点であり、実はY軸のモータは固定されていて移動しないタイプの実装となっているので、その点からは配線材料の問題ではないと考えられる。トラベル速度を低下されることで解決になるとすれば、モーターの駆動トルクが不足していて長い距離を高速で移動した際の慣性を十分にコントロールできないということが理由かとも思う。

ステッピングモーターの保持力は、ドライバ基板での電流設定で決まるので、その設定値を確認することが次の対策となりそうだ。いずれにしてもモーター配線ケーブルの品質については何度かトラブルになっているので交換しておくにこしたことはないのだが・・・。

とりあえず課題認識したうえで、別のマシンで出力して、目的の皮作品へのネーム入れは出来るようになった。

とりあえず課題認識したうえで、別のマシンで出力して、目的の皮作品へのネーム入れは出来るようになった。

組み込みの里を始めたころに導入しあったArduino Leonardoだったがラッチアップでも起こしたかのようなふくらみがチップ表面にあってたぶん何かノイズで壊したような経緯があったのだろう。先日Arduino UNO r3についていたATMEGA16AUの故障問題があって張替に挑戦したのだがQFNのリードレスパッケージでは挑戦しても報われなかった。

組み込みの里を始めたころに導入しあったArduino Leonardoだったがラッチアップでも起こしたかのようなふくらみがチップ表面にあってたぶん何かノイズで壊したような経緯があったのだろう。先日Arduino UNO r3についていたATMEGA16AUの故障問題があって張替に挑戦したのだがQFNのリードレスパッケージでは挑戦しても報われなかった。

電子工作で使うWS2812Bなどが連結されているテープLEDケーブル(NEOPIXEL)にサイド点灯型のものがありましたので、秋葉のピカリ館で買ってきました。1mで60球の仕様なのでそのまま時計の秒針に使え

電子工作で使うWS2812Bなどが連結されているテープLEDケーブル(NEOPIXEL)にサイド点灯型のものがありましたので、秋葉のピカリ館で買ってきました。1mで60球の仕様なのでそのまま時計の秒針に使え