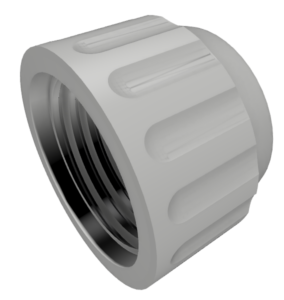

- SHARPの掃除機の所謂パイプ長さを調整するリングが壊れてしまったそうだ。

壊れたところを見ると締め付けた後に樹脂の劣化が生じたのだろうか、この部品だけを売っていたりすることがないのがこのご時世だ。効率最優先で全交換でパイプ込み

で3000円ほどするようだ。3Dプリンタでアプローチしようとするも肉厚を増したうえでABSで出力してみるしかないという所だろうか。

|

|

|

|

雰囲気としては、昔のアマチュア無線のノブを設計するのに似ているが、大きなネジ

自体は近いサイズのネジを作りこんでからスケーリングで合わせるしかなさそうだ。

| なんだか、それなりのものが出来た。一番難しかったのは螺子の谷に埋め込まれたサポートの取り外しだったが、バリ取り工具のプラ用で取り去ることが出来た。 |