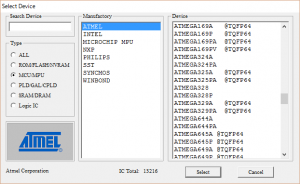

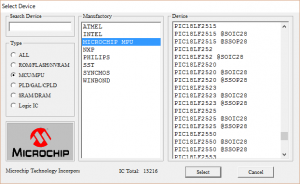

ヒートベッドがドライブできなくなったRAMPS基板を変えて予備品にしたところExtruderのモータードライバが駆動不足で振動していたためにドライバ設定のポテンショメーターをランタイムに調整したところ今度はATMEGA2560がご臨終したようでモータードライバーの駆動電流に比してATMEGA搭載のRegulator 1117が不足しているのか、これが臨終したもよう。SMDのレギュレータなので低温半田LEOを使って外しました。1117の臨終は二個目です。

元気に復活しました。今日は、弾性樹脂を使って取り回しやすい異径ジョイントを試作しています。

15mm->6mm

8mm->6mm

![IMG_6408[1]](https://www.techno-web.org/openlab/wp-content/uploads/2016/05/IMG_64081-e1463750080722-225x300.jpg)