このツールは、USBで充電して利用する3Dプリント作品出力専用の修正鏝で、鏝先は交換して何種類か変えられます。

このツールは、USBで充電して利用する3Dプリント作品出力専用の修正鏝で、鏝先は交換して何種類か変えられます。

糸引きなどの部分を除去するのに加熱しながら行います。

同様な修正目的のツールとして超音波カッターもありますが、使い勝手を見極めたいと思います。

Embedded Software Camp for Youth

従来のガラスプレートと異なり、表面にはられた特製樹脂シートがとてもよく固着してくれるからですが、底面積の大きなものを出力すると剥がすのが大変です。

解決策としては、少しラフなRAFTを生成して製品直接の密着から、RAFTで剥がしやすい形にして、離型剤で粘着性を下げたプラットホームに、密着度を確保するということで相反する問題を解決したいと思います。

今回のプリンターはプラットホームが上下動のみなので出力物が印刷で振られてという問題がないので固定するための力はそれほど強力でなくとも問題がないので、離型剤(シリコンスプレー)を印刷前に吹き付けてから出力することで解決したり。いままで糊をスプレーしていた時代から考えるとおかしな話ですけど、しばらくこれで様子をみます。

とはいえ、新しいパーツの登場で3Dプリンターの課題も随分と深化してきた気がします。

速度も向上させて従来品(Robo3D)よりさらに滑らかに出力がなされてます。

速度も向上させて従来品(Robo3D)よりさらに滑らかに出力がなされてます。

ノズルが0.4mmなのであまり荒く出力するのも出来ないのですが、箱入り娘の構造で底部にありがちの反りがなくなったのは確かに素晴らしいことです。

サイズ問題も解消してます。

新型プリンターでの稼働に向けての調整確認が続いています。運用としてメーカーが進める形式ではなくて、共通クライアントソフトで二種類のプリンター(旧Robo3Dと新QIDI AvatarIV)に対応したいからです。生成したGCODEやX3GファイルをSDカードに書き込んでそれぞれのプリンターにセットする形です。

新型プリンターでの稼働に向けての調整確認が続いています。運用としてメーカーが進める形式ではなくて、共通クライアントソフトで二種類のプリンター(旧Robo3Dと新QIDI AvatarIV)に対応したいからです。生成したGCODEやX3GファイルをSDカードに書き込んでそれぞれのプリンターにセットする形です。

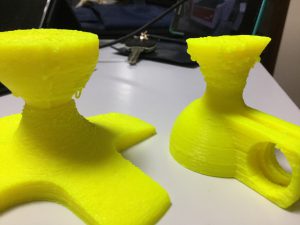

問題が生じました。下で支えている透明の部品と、上の打ちかけで止めた部品は同じサイズのはずですが合いません。透明な部品は従来の環境で作ったもので、黄色は今回の新型プリンター向けにカスタマイズしたもので出したものです。

どうやらプリンター毎にスケーリングファクターの処理をしてgcodeを生成しているようです。中華モデルが範をとったものと違うものを私はベースに設定したようで相違が起きたようでした。同様なサイズ違いの話がネットに上がっていて小さくなるというモデルはFlashforgeのCreatorPro Dualなどの機種群になるようで、おそらく中華モデルもこのタイプに互換をとっているのでしょう。Makerbotのソフトを指定されたので、機種もMakerbotのマシンに合わせていたのが間違いのもとだったようです。

MattercontrolはよくできているAll in oneになった形の使いやすいプリンター制御ソフトになっているように私は感じるので、これで統一が取れれば子供たちにとっても3Dプリンターが使いやすくなるのではと思います。

Flashforge CreatorPro Dualから設定を派生させて運用してみたところ、サイズ問題は解消しました。

新型のプリンターで一括出力を試みたところ新たな課題が見えた。

新型のプリンターで一括出力を試みたところ新たな課題が見えた。

二つの部品を同時出力すると並行移動しながらの出力となり片方のパーツの出力後移動して出力開始する直前に実はフィラメントが吐出してしまい表面にぶつぶつと出来物ができてしまうようになる。ABSフィラメントの性もあるだろうし、もう少し温度設定を下げるべきかもしれない。Extruder 230C / HeatBed 110Cでの出力での結果だ。

まずは従来通り一つずつの部品を出しながら進めて見ることにした。

プリンターに付属してきた出力ベッドの上のシートは、固着性も高く安定して出力ができてABSでの反り返りも見られないのはよいことなのだが、いったん出力するとベッドが冷えるまでは剥がせないという状況もみえてきた。はたしてトータルの出力時間は短くなるのだろうかという課題は残ってしまいそうだ。

組み込みの里では、ながらくReprap派生のRobo3D R1プリンターを運用してきましたが、出力の多様化などを受けて恒温筺体でテーブルが水平移動しないモデルのプリンターを導入することになりました。当初は、デルタ型のプリンターを考えていましたが、次の点から箱型筺体のモデルを選択しました。

オープンケースでMakerbotなどの時代に登場したRobo3Dでしたが、現実には日本の風土では、周囲気温などの影響からABSでの出力には課題が多く、最終的にはケースを箱に入れないと解決しないということに至りました。現在ではヒートベッドの位置により収縮をしたり速度を落とさないと安定に出力できないということなどからワークショップスペースとしての利用には課題があると判断して、上記条件の1-4を検討していく上で1,2の点からDELTA型ではなく箱型筺体のモデルに行きつきました。むろんデルタ型でも箱型になっているものはありますがDualヘッド構成では三つのモーターで水平を実現するというデルタ型ゆえの課題があるようです。

今月末には入荷して設置稼働する予定です。印刷速度は3倍速になりそうですし、バッチ処理で一括部品出力などは夜間運用でもできる予定です。

しばらく続いている池の噴水(小便小僧)への揚水ポンプ関連です。15mmの接栓に6mmのホースを接続する必要があり異径ジョイントを作成しているのですが、チューブ構造が悪さをしているのか5mm径で内径2.5mmのものを出力すると右のようになってしまいました。

しばらく続いている池の噴水(小便小僧)への揚水ポンプ関連です。15mmの接栓に6mmのホースを接続する必要があり異径ジョイントを作成しているのですが、チューブ構造が悪さをしているのか5mm径で内径2.5mmのものを出力すると右のようになってしまいました。

5mmの外径がやせてしまうようで、さらにあるサイズを起点に積層が乱れるようです。ABS材で高温処理していることも要因のひとつと思われますが中空のものを作成する際には課題のようです。先端が5mmで根元が6mmのサイズでテーパーを指示したのですが、途中でこの状況に陥るようです。左側は6mmの円柱で出力したもので、こちらは問題がないようです。とはいえ少し出力が痩せる傾向にあります。6-7のテーパーを指定しないと、この条件では内径6mmのホースを固定するのには合致しないかも知れませんね。

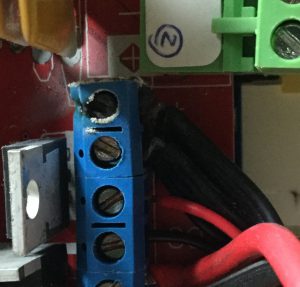

ヒートベッドがドライブできなくなったRAMPS基板を変えて予備品にしたところExtruderのモータードライバが駆動不足で振動していたためにドライバ設定のポテンショメーターをランタイムに調整したところ今度はATMEGA2560がご臨終したようでモータードライバーの駆動電流に比してATMEGA搭載のRegulator 1117が不足しているのか、これが臨終したもよう。SMDのレギュレータなので低温半田LEOを使って外しました。1117の臨終は二個目です。

元気に復活しました。今日は、弾性樹脂を使って取り回しやすい異径ジョイントを試作しています。

15mm->6mm

8mm->6mm

今週も必要なパーツ作成を予定していましたが、プリントフィラメントを切り替えてスタートをしていたのですが一向に進みませんでした。確認をしたところヒートベッドの温度が上がらないのです。RAMPSボードの不具合と思われますので、早速確認をしましたところ・・・問題が見えてきました。RAMPSの交換含めて調査報告を後ほどいたします。