現用だった?中古測定器を譲り受けてきたのだが、端子が折れていてマイナスが取れない。GNDとマイナスが繋がっているわけでもない。20V-3Aの立派な電源なので活用したいところだ。

同様な端子を見つけてきたが、筐体側の回転止めのカップラーをあつらえる必要があり折れていた端子の部分から採寸して設計した。

仮に一つだけを交換して使えるようにはなったのだが、サイズをもう少し見直した部品が見つかれば3つともに交換することにしよう。

焦げたコネクタとターミナルが痛々しい、修正した基板が先方に届き故障にいたった基板が取り外されて写真が故障個所がクローズアップされて入手できた。隣接するFETの様子からは、炭化するような状況でHBDが加熱できなくなったらしい。コネクターでの末端処理が解れてゴミでショートが起きてこの事態になったらしい。

対策として行ったこと

再度Y軸の駆動系統を組みたて直すことで歪をとることが対策と思われるので今週対処予定。

QIDI社製のプリンターはMakerBot Replicator(ATMEGA2560)のオープンソースに基づいて開発されてきたようだが、Xシリーズ(X-One, X-Pro)からはSTM32マイコンに置換されてきている。以下の基板は、左上がX-Oneの物で、左下がX-Proの物です。右下がTECH1(AvatarⅣ)の物です。

X-Proと基板自体は共通で設計されているようですが実装されている部品は異なります。X-Proでは互換機の系譜で始まったビジネスと少し付き合う形の結果としてこれらの基板が残っているので整備して使えるようにしておきたいと思っています。

同一メーカーなのでセンサーやヒータへの結線コネクタは共通

aliexpress : https://ja.aliexpress.com/item/32803020559.html

アマゾンでも可能

Xシリーズは、保守サービスの一環や試供品などのモデルとして提供されたもので当時流行ってきたコンパクトなシングルノズルの低価格な路線や筐体に樹脂と金属高級感を出そうとしたりといった流れが出てきたものだ。

X-ProとX-Oneではタッチパネルが搭載されて、32ビット化の恩恵でslicerから造形品のアウトラインがハンドルされて表示確認が出来るようなSailfishという世代のソフトに置換されている。また、X-ProではWifiモジュール(ESP1)によりremoteシリアルポートを介して印刷できるようにもなった。slicerソフトの改版とこうした機器側の改版とが相まって若干の矛盾が生じていたようにも思い返す。

TECH1の整備と併せて、これらの2機種用の基板についても改修整備をしておこうと思います。Wifiモジュールが搭載されていたのかどうかは不明ですが当時の設定情報などについて中華メーカー担当者とやり取りをさせていただき確認をしたので引き続き進めたいと思います。Wifi印刷は便利そうな反面USBメモリでバッチ処理をさせたほうが安心かなという気もしています。

組み込みの里ではQIDITECH社の3Dプリンターの修理整備を多数扱ってきた。もともとは、購入して使い勝手の意見などをメーカーに送っていたことからの派生だった、さて、そのQIDITECH 1(FlashForgeのさらにClone)は現在、購入したオリジナルの物と里子に出して子供たちにSTEAM教育をされている知人の所で活用してもらっている。ほかにもX-One, X-Proなどのモデルも扱ってきたがTECH1でのフィードバックが活かされてきたのか品質はとても良くなって修理整備サポートも終焉していた。

里子に出していたモデルは活用されていたようだったが、ヒートベッドが加熱できなくなったという連絡があり修理か購入を考えているという相談が届いた。添付された写真からは、ヒートベッドへの引き出す配線端子が焦げているようで埃から発火したのか、電流が流れるところとは言え線材処理でほつれた髭でもショートしたのだろうか。

Messengerでやり取りをしたうえで修理整備を委託されていた時代の部品の残りがあるかどうかを里に来てから確認した。予備の基板は見つかった。これが不良なのか、正規動作をしていたのかどうかも確認する必要がある。購入して現在はオフラインにしていたQIDITECH1を稼働させて動作確認をすることにした。うまく動作していれば、動く基板を送り、予備基板の動作も付け替えて動作確認をする。

MakerBot社のOpenSourceだった時代のハードを中華メーカーなどが次々とボードを作り直したりして出来ているのが実情だ。8ビットマイコンのATMEGA2560が搭載されているものだった。オリジナルのReplicator1はATMEGA1280だったそうだから、実際にはメモリ領域については幾つか課題があるらしい。ブートローダーの配置領域とアプリケーションの配置のコンフリクトだ。Arduinoで伸びてきたATMEGAなので共用活用されていると思われる。

2つの基板を動作確認するとそれぞれ問題が分かった。

| 故障品 | 稼働品(?) | 予備品 | |

| 問題 | ヒートベッドが加熱しない。それ以外は動作しているようだ | 実はヒートベッドが加熱できなかった | メインボードが立ち上がらない |

| 状況 | HBD接続端子が焦げ付いている写真を見せていただいた | HBD用FETを交換した後があり、はんだ付けが途中のように見えた。 | 5V電源が出力されていない。

ヒートベッドコネクタが違う |

| 見立て・対処 | 引き出し線の所でショートしてFET(PSMN7R0-30YL)が壊れたのではないか。 FET交換と端子交換で対処予定 |

FETの半田付けで復旧

OK |

スイッチングレギュレータ制御チップの手配(L5970D)。 回路図を基板からトレースする中で周辺回路の電圧がおかしいことから、表面実装の抵抗の半田付けを修正したところ立ち上がった。OK当該のターミナルはコネクタ型に切り替えた。OK |

予備品と本体が動作したため、本体に入っていた基板を送付して交換確認していただくことにした。故障した基板については返送送付していただき、こちらで稼働本体を使って検証することを予定している。検証確認が出来たら、こちらの機材も活用していただくように引き渡しする予定である。

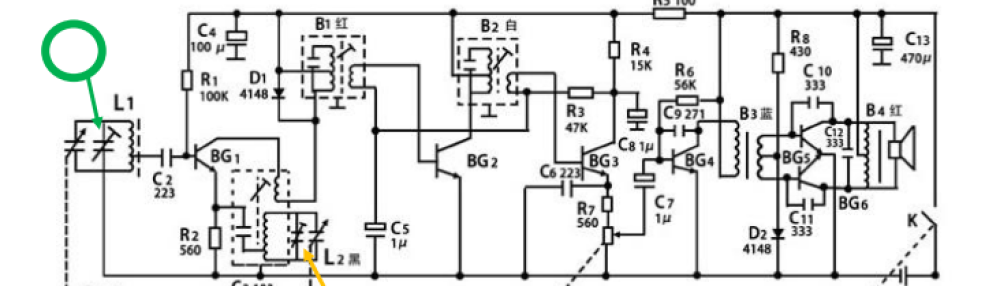

制御基板は24V電源で動作していて、過熱系統はFETを介して、24Vを用いていて、モーター制御オンボードで5Vと3.3Vを作り出している。

取り出した基板の確認をするために、24Vの電源がないことに気が付いたが、正負電源があったので±12Vにして24Vを作って実験稼働させることが出来た。予備基板はおそらく初期不良で半田付け不良が見つからなかったのかと思われる。

故障基板が帰ってきたら検証を再開します。

手配した部品

PSMN7R0-30YL 3Dプリンタ FET

L5970D 1A スイッチングレギュレータ

電池駆動半田ごてケースの修理の続報です。

底面の形状をスキャンしてBMPからInkscapeでトレースしてSVGにしてFusion360に取り込みました。ここまでは前回お知らせしました。

実際のサイズは、WHD 37×24.7×6でした。

取り込んだSVGのスケッチを6mm厚で押し出してから、この実物のサイズとスケッチのサイズWHを測定して比率に基づいて拡大を行った。

現物を観つつ、ノギスで計測していきます。外観のカーブが取れているので、スケーリングで合わせます。残りはちまちまと合わせていきます。

レビューをしたつもりで、スライサーにSTLファイルを読み込ませました。

種々パラメータ設定してスライス処理を実施

ほどなくスライスが進み

48分の所要時間を示して、gcodeファイルが生成されました。

これをUSBメモリに入れて3Dプリンタで印刷するのが現在の運用です。ちなみにプリンターにWifiも有るのでリモートでの印刷も可能です。

一見良さそうな試作設計段階でしたが・・・・

評価してみると・・・・

折れてしまいました。構造が不味かったですね、不正確な作図で薄くなっていました。気を取り直して修正して作成しました。まだ、サポートが付いている状態がこちらです。

無事に装着して嵌合も出来ました。

強度的にもよさそうです。

大洋電機が出しているMSD20という電池式半田ごての本体ボディの作りがいまいちで元々電池蓋が取れがちだった。そしてやがてそれは折れてしまい使えなくなっていた。放置していたのだが3Dプリントで修理することにした。

手順としては、まず折れた部品をコピー機にかけてスキャンする。

得られたbitmapファイルをInkscapeでインポートしてビットマップを

トレースしてパスを得る。

得られたパスはfillされている形なのでfillをなしにして

strokeをありにすると以下のようになる。

表示モードを変えると構成点で以下の様に表示される。

要らない外枠をctrlキー押しながら、選択していく。

削除すると2つのデータになる。

左のデータをマウスで領域選択する

削除すると目的の底板のアウトラインが得られる

この状態でSVGファイルとして保存する。このSVGファイルをFusion360で取り込んでサイズの補間をする。

実際にノギスで測ったサイズとSVGデータのサイズをスケーリングするわけだ。

Fusion360では、計測機能があるのでSVGのサイズ(S)を求めて実際のサイズ(A)で縮尺処理をする。スケーリング指定では(A/S)の形で与えれば実際のサイズに変換できる。

下絵のベースが出来たら少しずつ実物をトレースしていき仕上げていく。

実際には、半分だけ仕上げてカットした形からミラーリングで作り上げる。

作り上げたファイルはSTLにして落として、プリント用にスライスしてgcodeファイルを生成して、プリンタに掛けるという手順だ。Thingiverseに登録しておいたが、まだ印刷前なのでinprogressとしている。

修理は実際には、その先で始まり爪がうまく止まるように調整していくことが必要ではある。

別宅は、普段は住んでいない週末の家なのだ。先日、水洗トイレが止まらなくなるという事態が発生して、フロータンクの中の部品(大小で流す水量を調整する可動式の弁?)がズレてしまうことが問題のようだ。写真での右中央にあるものが大小で動作する部品なのだが、これが収まる黒い樹脂部品容器がずれてしまうことで問題が起きるようだった。問題がおきたら、水栓を止めてから、この黒い容器を動かして調整をして様子を見てきた。トイレの水量が止まらなくなると水道代として漏水扱い(実際そうなのだが)として料金が跳ねあがるのだ。1週間あるいは2週間留守にすることもあるので実際に今回の水道料金は普段が2500円程度のものが12000円程度になっていて水道メーターの管理で来た人もたまらずベルを鳴らして訪ねてきた。普段は在宅していないので偶々休日にこられたのだが・・・。顛末は理解していたので、あの1件だとわかった。何かの拍子でずれることもあるだろうから、固定化する修理までは、留守にするときにトイレ内の水栓を止めるようにしていた。

水道代の請求から修理することにしたのだが落ち着いてよかった,

|

|

|

|

雰囲気としては、昔のアマチュア無線のノブを設計するのに似ているが、大きなネジ

自体は近いサイズのネジを作りこんでからスケーリングで合わせるしかなさそうだ。

| なんだか、それなりのものが出来た。一番難しかったのは螺子の谷に埋め込まれたサポートの取り外しだったが、バリ取り工具のプラ用で取り去ることが出来た。 |