レーザー加工機ですが、コントローラ不良が見つかり現在修理パーツ手配中です。

修理更新が進みましたらご案内します。

月別アーカイブ: 2016年2月

測定器を寄贈頂きました

レーザーミニ加工機で表札作成

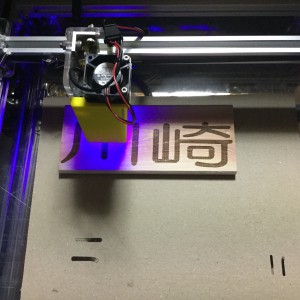

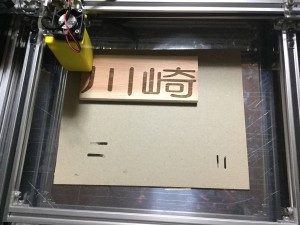

里にあるレーザー加工機SmartLasr-miniは出力1.6Wの半導体レーザーマシンです。

このため、紙の切り出しや、皮革や木材の上に焼き入れで文字や模様をつけたりといったことが使い方になっています。ここでは、表札作成を通じてデータ作成方法について記します。

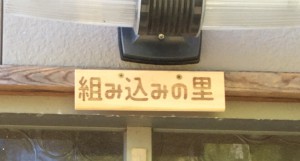

作例はこんな形です。厚みで15mmくらいの板まで加工できます。

表札の文字データは、InkScapeで作成します。

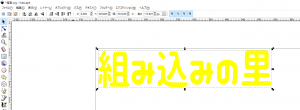

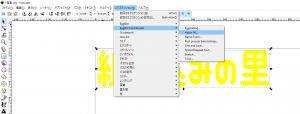

文字の大きさは、文字のオブジェクトを選択して上下左右のサイズを拡大縮小して合わせる。

パスに変換すると、文字ごとに確認ができます。

最後にハッチング処理をプラグインで行いますが、色を指定しておくと塗りつぶしの密度を確認できます。黒のままではわからないので・・・

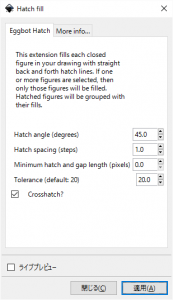

Inkscapeでは、EggBotというエクステンションを使います。

物理的なサイズとInkspaceでのサイズを合わせるには、SVG読み込みの際に90dpiのファイルとして読み込ませることで合致します。

ここでは、クロスハッチで角度を45度指定で行っています。パワーが少ないのでピッチは1mm程度にするとよいようです。細かくするとさらに時間がかかります。

試し刷りでボール紙などを置いて位置を確認してから、部材を置きます。

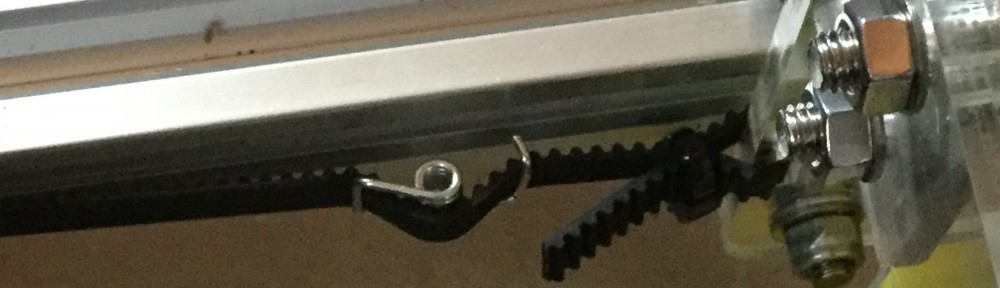

レーザーミニでは焦点距離を合わせないといけないので、部材に合わせてレーザーホルダーの取り付け位置を調整します。加工材の上に、基準板を載せて、そこにホルダーが当たるように調整します。

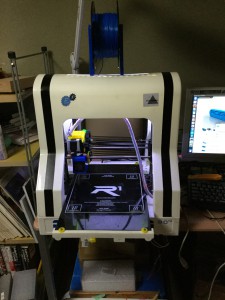

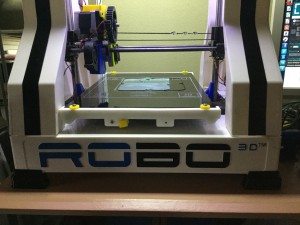

3Dプリンター整備状況

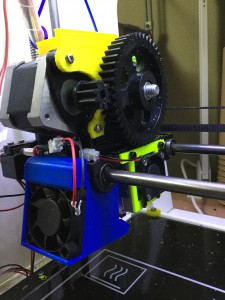

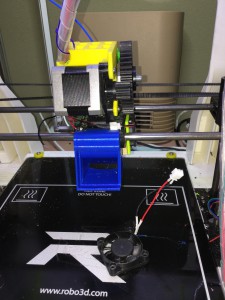

里のRobo3Dプリンターは、Reprapベースのものですが、Kickstarterのベータ品から始まりましたが、改造改版を重ねて、ほぼ最新モデルと同等になっています。

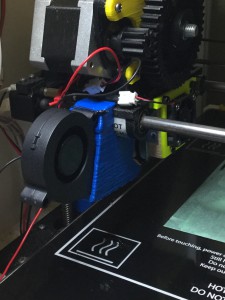

強力なホットエンド E3D Volcanoを搭載しました。最大0.4mmの積層指定ができます。

印刷速度を上げたい場合には、従来より二倍ほどの速度で印刷が可能です。ただし、積層密度を0.4mmにした場合ですが・・・。

V6と比較すると長さが10mmほど増えました。これにともない造形物の高さが低くなりました。

他にもZ軸のリニアシャフトを国産標準品に変えた為オリジナルよりさらに10mm短くなりましたのでトータルで20mm低くなりました。放熱フィンとホットエンドの間が分離されているのが特徴で熱がフィラメント送り出しの部分では十分に冷えるようになっています。

E3D Volcano(左)とE3DV6(右)の比較をみると、フィラメントの溶融スペースが長いことが分かります。

ホットエンドが強力になったので、放熱フィンの部分でのファンダクトも耐熱を考慮してアルミ板と板材で作りました。さらにマウント用のパーツをPLAで作り冷却用の3cmファンを搭載しています。取り付けはextruderのベースにつけています。

アクリルで、固定用ノリのマスクを作っています。ヘアーリング用スプレーを使うようにしています。従来の3M 77は強力すぎて後処理が大変でした。

フィラメントホルダーは上部に簡易な形にしてサイズに応じて変えられるようになっています。

ケースの底部は、下駄を履かせて冷却用の空気が取り込みやすくしました。

ホットエンドの強化などに伴い、RAMPSシールドの放熱が必要となりクーリングファン4cmをマウントしています。この空気取り入れのためにかさ上げをしています。

PLA出力時に水平出力ができるように空間で強力に冷却する目的でラジアルファンによるダクトを作成してヘッド先の高さに合わせて細い強力な風が出るようにしています。

新たな課題 3Dプリンターの温度ドロップ・・・

ラズパイに繋がるIoT実験セット flotilla

英国のPIMORONI社から、IoT体験に使えるセンサーIOセット(flotilla)が、届きました。

Robo3DプリンターのAuto Level設定問題の対策報告

ARobo3DプリンターのAuto Level設定問題

- 問題点

- Z軸リニアシャフトの直線性

- Z軸リニアシャフトと、Z軸スクリューロッドの垂直性、平行度

- 対策

- 8mmのリニアシャフト300mmを手配交換、元のシャフトに問題は見受けにくいが、リニアベアリングからはボールが外れていることが判明、交換方法についても要検討だったが、ステンレスのリニアシャフト交換とリニアベアリングを合わせて交換実施

- Z軸のベースマウントを末広がりの垂直保持強度の高いものを作成して交換実施。垂直度の校正調整についてはZ軸リニアシャフト固定後、Z軸のスクリューロッドの駆動ステッピングモータの保持位置を調整することで実現

- 結果

- 100mmのZ軸昇降試験を繰り返して安定に動作することを確認

- 実際のAutolevel設定においても安定に動作することを確認

Robo3DプリンターのAuto Level設定問題の解析と対策

- https://www.facebook.com/video.php?v=10153352736523045現状

印刷速度の改善などから安定化状態ともいえますが、実際には残存の大きな問題として、Auto level設定動作でX軸ステージが下がりきらずにZero点検知を起こしてしまうという問題があります。現状は解決まではManual Level設定としてX軸ステージを手で押さえて正しくZero位置まで下がるようにすることで出力しています。この段階を抜けると安定に動作しているのは事実です。 - 解析

ホットエンドが乗っているX軸のステージがスムーズに下がらないのはZ軸のサポートロッドが垂直に立てられていない、あるいはリニアリティが不足している(曲っている)などが考えられる。もともと軸がブレルということがメジャーな問題として当初あったのでぶれを抑えるパーツをつけていたのだが、スムーズに下がらないという事実は、AutoLevel設定を実施するまで気が付かなかった。Zero点検知するのがステージの保持の下につけられた検知部がステージから離れて下がったことを利用しているために物理的にステージが下がらないという事態も誤検知することになっていました。 - 対策

Z軸ロッド(リニアシャフト)の確認を行い必要に応じて、更新 (ステンレス製の国産シャフトを手配)

Z軸スタンドの強度向上、垂直性を保持できるようにリブやスカートをつける - 補足事項

積層型の3Dプリンターで、ステージを押し上げる方向での動作は、ずっと検証をしてきましたがスムーズにステージが下がるのかという点については見落としていました。

3Dプリンター高速化報告

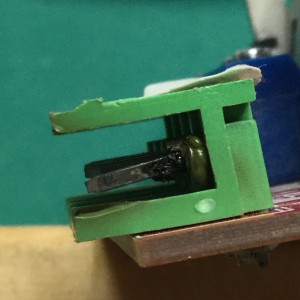

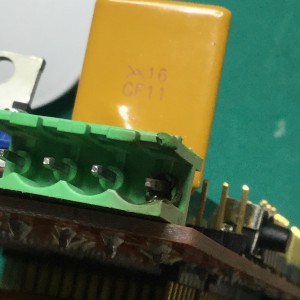

3Dプリンター ノズル・スロート交換の注意

ホットエンドブロックとノズルの写真を示します。黒くなっている箇所はフィラメントが溶けて炭化しかかっているものです。この状態ではネジに樹脂が固着しているので取り付けは出来ません。

バイスで固定してガストーチ、ライターなどで加熱して膨張ならびに樹脂の溶融を起こしながら行います。加熱した状態が本来の使用状況なので、この状態で、まずノズルを取り付けて締めます。その後にスロートを取り付けます。スロートは放熱フィンを取り付けてフィラメントがホットエンドブロックに届くまでは溶融が起きないように熱的には切り離されています。このためスロート部はくびれていますが、冷えている状態での分解組み立てを行いますとスロート部の切断が発生することがありますのでご注意ください。もしそうなってしまった場合には、ホットエンドブロック側を加熱して残されたスロート部のネジをネジザウルスやラジオペンチなどで回して取り去ってください。

整備に用いる工具は、ガストーチにもなるガスはんだごて。ノズルサイズの”‘7″のレンチ、ノズルにダミーのフィラメントを入れて溶かして押し出すときに使う1.3ミリの半田吸い取りマシン用ノズルクリーナー(たまたまあります。)、スロート部などが破断した場合に使うネジザウルスです。

破断して残されてしまったスロート部のネジ、加熱してから取り去り対応策について学びました。