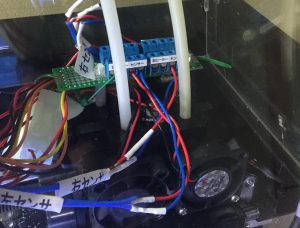

組み込みの里では、二種類の3Dプリンターが稼働している。それぞれ時代を表す代表選手といえるだろう。Robo3DはMarlinファームが搭載されている大きな出力が可能という売りで3年前に登場したモデルで、オープンなフレーム構造が売りであるとともにABS出力では収縮などの影響を受けやすく使用する環境にシビアなモデルだ。KickStarterで登場した段階で手配して長い付き合いとなっている。

組み込みの里では、二種類の3Dプリンターが稼働している。それぞれ時代を表す代表選手といえるだろう。Robo3DはMarlinファームが搭載されている大きな出力が可能という売りで3年前に登場したモデルで、オープンなフレーム構造が売りであるとともにABS出力では収縮などの影響を受けやすく使用する環境にシビアなモデルだ。KickStarterで登場した段階で手配して長い付き合いとなっている。

今年になってからプラダンで保温カバーを作ったことで、ABSの出力が安定化した。変形という点では収縮事故はなくなったようです。

今年になってからプラダンで保温カバーを作ったことで、ABSの出力が安定化した。変形という点では収縮事故はなくなったようです。

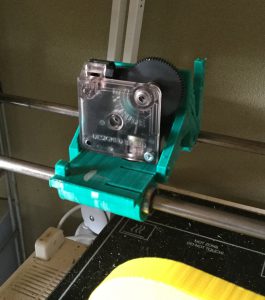

それでも印刷が止まる事象は発生していて、その課題はフィラメントスプールでのフィラメントの絡まりが原因となっている。フィラメント表面の滑り具合によっては、これが起きやすくなるし、またフィラメントを取り出して前後左右に移動するエクストルーダーの動きが絡み合いを引き起こすようだ。(Robo3D)

フィラメントスプールの向きを変えることで対応できそうなので現在、整備中で追って報告したい。

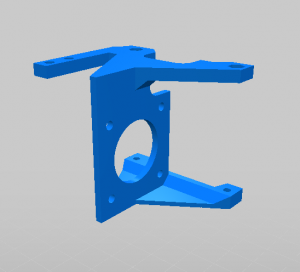

もう一台はReplicator2x互換のモデルで出力プレートが上下動しかしない。また大きなメタルケースに収容されてABSなどの印刷中の室温などの影響からも受けにくく高い価格でも各地のFabなどに導入されている理由を再確認できるものだ。

もう一台はReplicator2x互換のモデルで出力プレートが上下動しかしない。また大きなメタルケースに収容されてABSなどの印刷中の室温などの影響からも受けにくく高い価格でも各地のFabなどに導入されている理由を再確認できるものだ。

Dualヘッドの構成で水平が保証しやすいことが長所でもあり今回Delta型を見送った理由でもある。DELTA型でDUALヘッドにする場合にはスイングするエクストルーダーを三基のモーターで構成することからDualヘッドの水平保持に課題が起きやすいようだ。

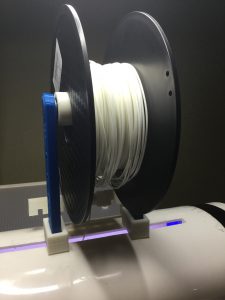

フィラメントは背面に配置されていてPTFEチューブを介してエクストルーダーに供給されていて絡まりの問題はRobo3Dよりは少ないようだが、フィラメント次第で、まだ課題があるようだ。

双方のプリンターで起きる問題点として最近認識したものにスプールへのフィラメントの巻き具合で枠からフィラメントへの巻きしろがないタイプの場合に、フィラメントが外れて絡まりやすいようだ。

双方のプリンターで起きる問題点として最近認識したものにスプールへのフィラメントの巻き具合で枠からフィラメントへの巻きしろがないタイプの場合に、フィラメントが外れて絡まりやすいようだ。

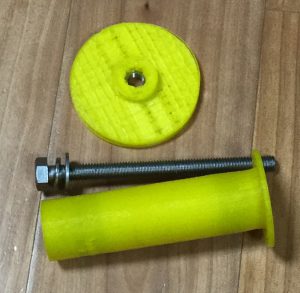

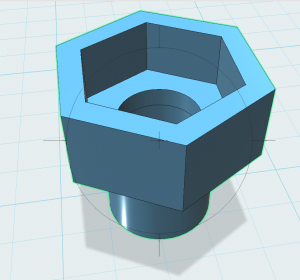

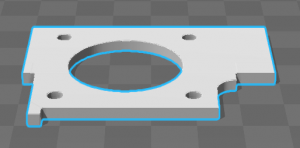

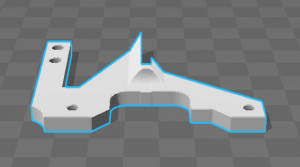

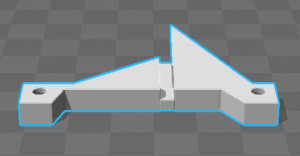

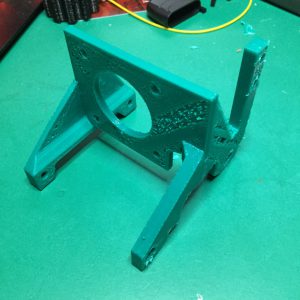

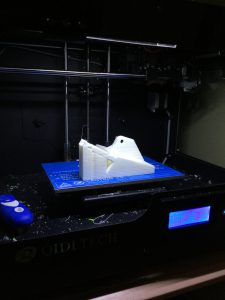

対策として写真のようにスプールの縁を延長する、ふち子さんを作成して対応しようと思っている。