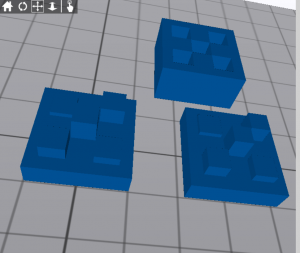

組み込みの里に追加導入した3DプリンターはMakerbot社のreplicator2x互換ということになる。最近は、このクラスが増えていて、売れ筋はFlashForge社のCreator Proということになるらしい。

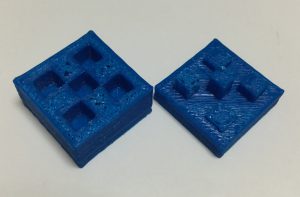

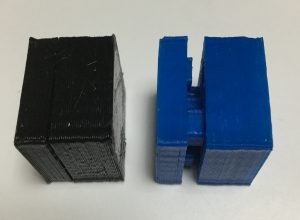

いずれも、Dual nozzleのブロックが搭載されている点、出力ステージが上下してエクストルーダー自体はX-Yに移動する形式で筐体構造も同じなのだが、フルクローンか進化型なのかで異なっているようにみえる。

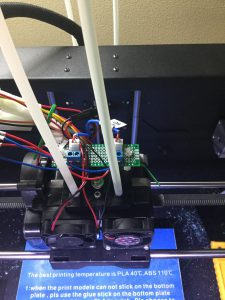

Extruderブロックはリニアレールの上のキャリッジに装着されていて、温度センサー・クーリングファン・ヒーターなどが搭載されているので可撓性の高いしなやかなワイヤーが本体に引き出されて接続されるという構成である。

Extruderブロックはリニアレールの上のキャリッジに装着されていて、温度センサー・クーリングファン・ヒーターなどが搭載されているので可撓性の高いしなやかなワイヤーが本体に引き出されて接続されるという構成である。

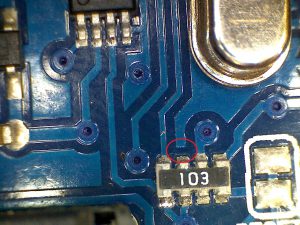

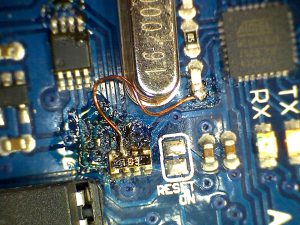

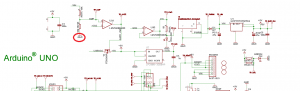

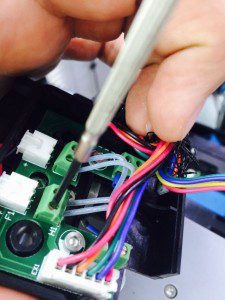

今回、Exruderの分解清掃を実施しようとしたときに安易に考えて、ヒーターの電流が大きいものについては、MOLEXの3191を使い、XHコネクターを使ってロック式のプラグイン構成にしようと考えたのだがカットしたセンサーのワイヤーは固いもので可撓性があるものの、半田付けが難しくXHコネクターのはんだ付けは断念して接続用の基板を製作してターミナルを搭載して締め付ける形にしたのだった。

興味があったので他のプリンターについて調べてみたところ、オリジナルのMakerbot社のreplicator2xについては、長いワイヤーのままの搭載で保守に際しては、これらの線を処理しながら行うという点で現在のものと同一らしいということが分かった。

興味があったので他のプリンターについて調べてみたところ、オリジナルのMakerbot社のreplicator2xについては、長いワイヤーのままの搭載で保守に際しては、これらの線を処理しながら行うという点で現在のものと同一らしいということが分かった。

保守に関して、進化していたのは、FlashForge社のCreator Proだった。ブロックだけ容易に取り外しが可能なように中継ターミナルの基板が同様な構成で作られていた。やはりセンサーのワイヤーのはんだ付け性が悪いのかターミナルで取り付けるようになっていた。

保守に関して、進化していたのは、FlashForge社のCreator Proだった。ブロックだけ容易に取り外しが可能なように中継ターミナルの基板が同様な構成で作られていた。やはりセンサーのワイヤーのはんだ付け性が悪いのかターミナルで取り付けるようになっていた。

私のインプリは中途半端で、センサー側からの信号は圧着してXHを適用したのが違いだが、本来は、本体からのワイヤリングも直して、このような形にすべきだろう。