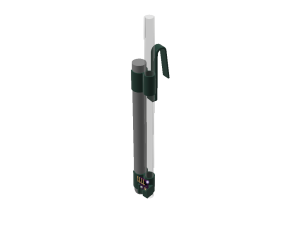

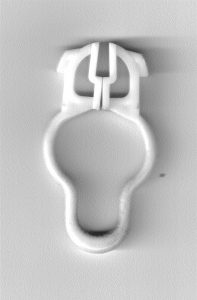

電池駆動半田ごてケースの修理の続報です。

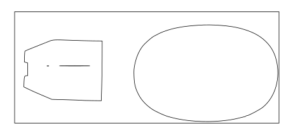

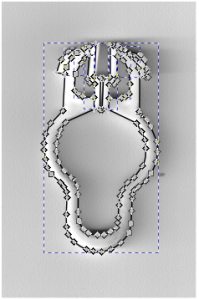

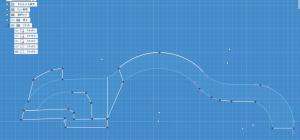

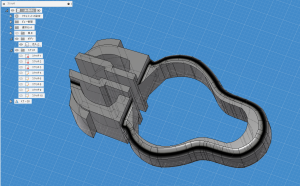

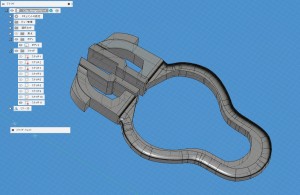

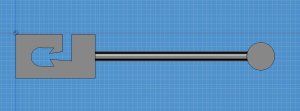

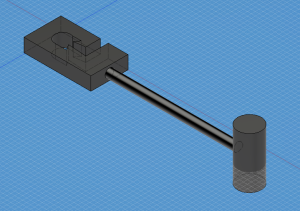

底面の形状をスキャンしてBMPからInkscapeでトレースしてSVGにしてFusion360に取り込みました。ここまでは前回お知らせしました。

実際のサイズは、WHD 37×24.7×6でした。

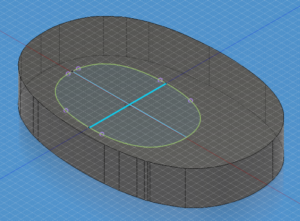

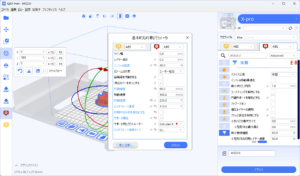

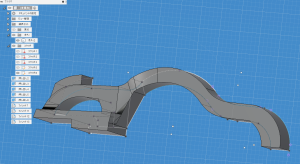

取り込んだSVGのスケッチを6mm厚で押し出してから、この実物のサイズとスケッチのサイズWHを測定して比率に基づいて拡大を行った。

現物を観つつ、ノギスで計測していきます。外観のカーブが取れているので、スケーリングで合わせます。残りはちまちまと合わせていきます。

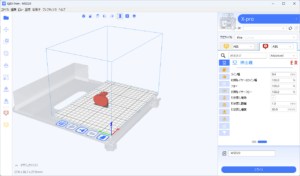

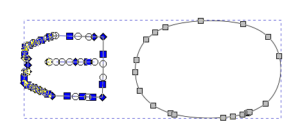

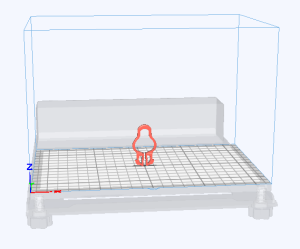

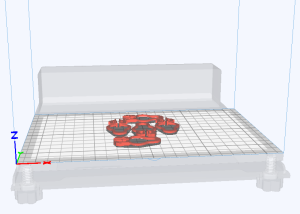

レビューをしたつもりで、スライサーにSTLファイルを読み込ませました。

種々パラメータ設定してスライス処理を実施

ほどなくスライスが進み

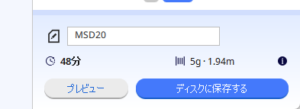

48分の所要時間を示して、gcodeファイルが生成されました。

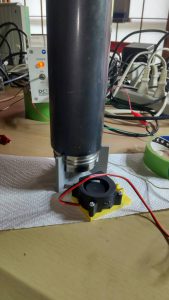

これをUSBメモリに入れて3Dプリンタで印刷するのが現在の運用です。ちなみにプリンターにWifiも有るのでリモートでの印刷も可能です。

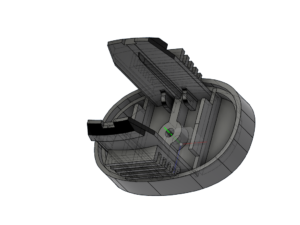

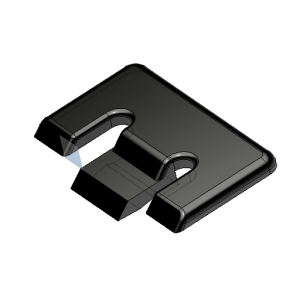

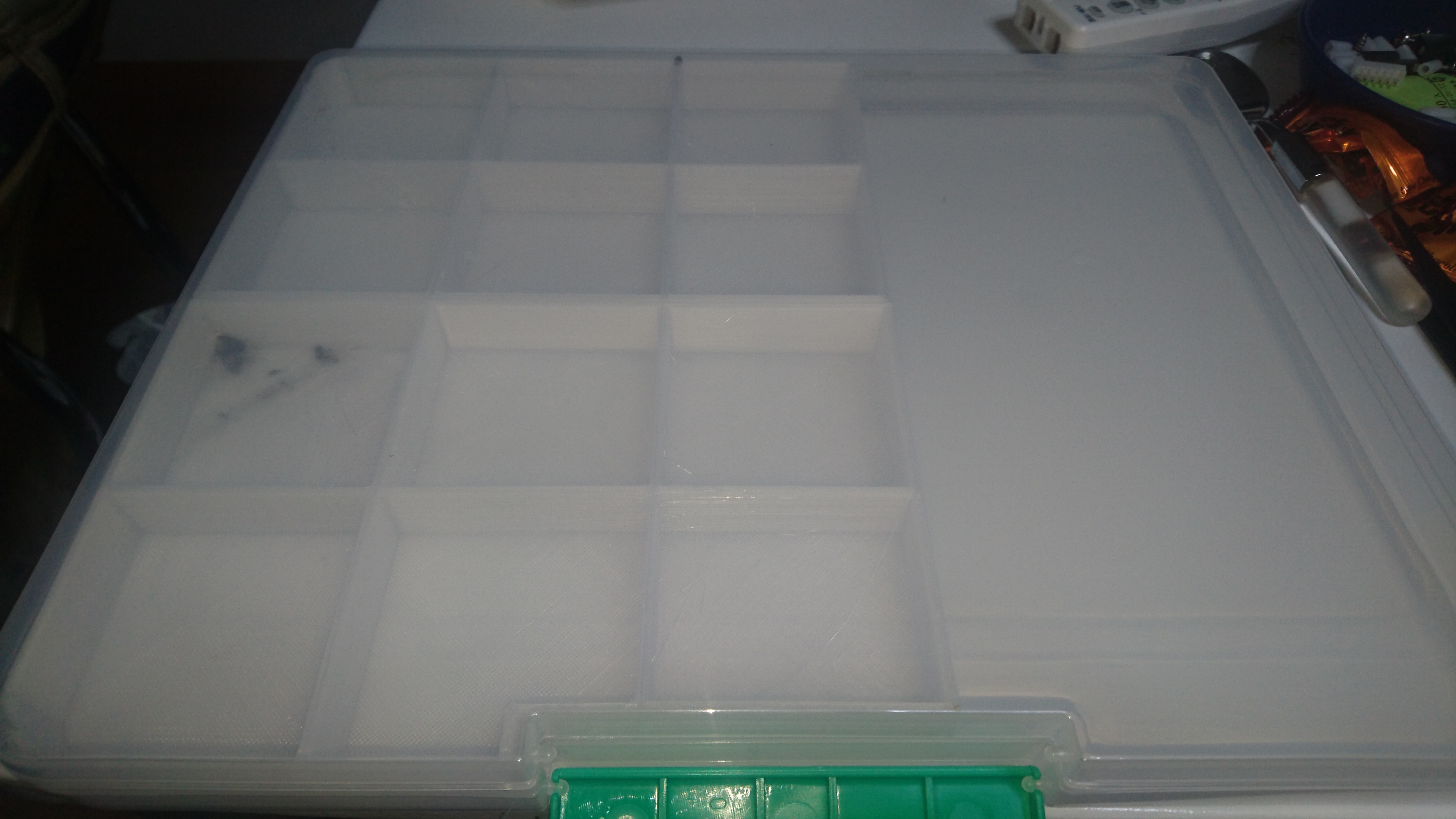

一見良さそうな試作設計段階でしたが・・・・

評価してみると・・・・

折れてしまいました。構造が不味かったですね、不正確な作図で薄くなっていました。気を取り直して修正して作成しました。まだ、サポートが付いている状態がこちらです。

無事に装着して嵌合も出来ました。

強度的にもよさそうです。