ベンチャーのソフト会社を経営されている方から、IoT機器を使ったシステム開発のお手伝いを頼まれて若手エンジニアがモノづくりの経験を踏めるようにと今どきの仕事の仕方を追及してみることにした。

開発依頼元は、高専卒の社長が気を吐いているイケてるソフト開発会社なのだが、担当となっているのはベテランの風格漂う雰囲気の現役高専生だ。彼は学生アルバイトとして勤務しているのだが、ちょうど今は夏休みにあたり、今回のプロジェクトは夏休みの間に製品化まで漕ぎつけるという野心的な話でもある。

さて、私自身も平日の週4日は組み込みソフト屋として計測器メーカーの製品ソフト開発に携わっているのだが、小さな会社がモノづくり運営している中で見ている風景と似たようなことが実は個人でも出来てしまう時代なのだなと感じ入ってしまう。フットワークの軽さという意味では個人に分があるかもしれない。

IoT機器開発というパスワードが飛び交って久しい、市場規模は如何ほどなどと続いている。かつての組み込み開発などという言葉が展示会ではすっかり色褪せてしまったかのように展示会のタイトルそのものも冠するところがなくなってしまったりしているのが実情のようだ。プラットホーム競争も結局のところ歯車が微妙に噛み合わないケースが多いようで、小さな開発をしているところでは偶々本流に乗っているという場合もあるだろうし、気が付いたら統合淘汰されてしまったりもしているケースもある。

産業用機器開発の現場で保守が出来ないから、取り扱えないといっていたPCも今では工場用のボードが大手を振って闊歩しているし確かに、古いプラットホームをメンテナンス続けるという使い方にはそぐわないかもしれず、次々と手に入るプラットホームに乗せ換えていくというのが今の時代のシステム開発なのだろう。そういえばプラットホーム維持云々を喧伝していた会社自体がなくなってしまったりもしているのだから議論するよりもお客様に応えていく仕事をすべきなのだろうと思う。

リスクを取らないことでは、利益も出ないし屋台骨を支えるほどの大きな利益が出るおいしい仕事が転がっているわけでもなく、ただし様々な小さな仕事が世の中にはあるようで、そうしたことに取り合うだけのビジネスモデルと対応力を持った元気のある小さな会社とチャンスがつながらないということなのだろう。

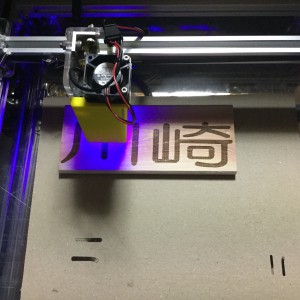

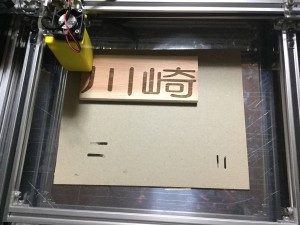

MFTといった文化祭なのか展示会なのかといえば、新たな作り手のための発信基地だったり情報ソースを供給する展示会でもあったりする中では元気な人たちの姿も多く見える。皆さん自身の信ずる道を実践されているのは素晴らしいことだ。若者に電子工作で好奇心を育成しようという御旗のもとに進めてきた組み込みの里もいよいよモノづくりを実践しながらそうした活動を若者に見せる時期に入ってきたようにも思う。

以前からいろいろと相談されてきて応えきれなかったことについては、反省のいたりだがでっち上げとしてリスクを自らがとることで人のつながりと仕事の繋がりが出てきたりして、今はその次の段階に入ってきたようだ。今回のお題は、IoTのシステムを受諾開発するという流れではあるものの尖がったビジネスチャンスに気づきそのために必要なものは自らがそうした機器も開発しないとこうしたチャンスはモノにできないということを体現されている若者たちが中心にいるようだ。

そんな若者たちをモノづくりが出来るように支援するという巧妙な罠のような形で私に取り入ってきたのは何か時代の流れなのだろう。今回はこの蜜の匂いのする仕事に取り組んで若者に刺激を与えるように仕事をしてみることにしたのである。IoT機器として開発しなければならないものはある意味でMFTにあるようなプロトタイプのものと同列かもしれないのだが、こうしたビジネスの匂いをかぎ取る若いリーダーと経験の浅い若者とモノづくりに携わってきたシニアがマイペースで向き合うというのは互いに刺激的なことであるようだ。

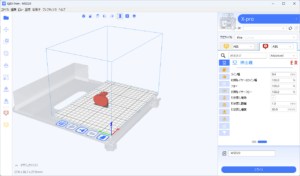

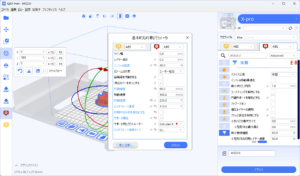

モノを作るうえで決めなければならないこと、考えなければならないこと、選択した思考についての経緯を説明しないと彼らには血肉にはならない。幸いにして今では3次元設計がどこでも自由に使いこなせる環境が若者たちにはあってこれらの使い方を示していくことは重要なことだと思う。小さな会社でも当たり前のように今では3次元設計をしていくための高価なツールがマストアイテムとなってはいるものの、そうした会社組織が活用してビジネスチャンスにつなげているのかどうかは別の話でもある。

究極的にはスイッチの入ったモノづくりの意識の高い学生たちと彼らが使いうるフリーな教育目的のライセンスで使える3次元設計のツールを使いつつ開発成果を公開して全国の小さな規模の問題解決を各地にある若人たちの叡智の連鎖でつながっていけるようにしていきたいと思うので、まずは自分で使いこなしについて挑戦してみる次第だ。

三次元設計は、ちょうど20世紀の終わりに始まり、21世紀の今ではごく当たり前の話でもありとはいえモノづくりをしない限り考えなければならないポイントについては経験などからくる実際の使われ方や作り方などの考慮がないといけないのは三次元設計でなくとも必要なことなのだが、要は失敗して学ぶか、仮想設計としての三次元設計で思いを馳せることが出来るのかということなのだろう。

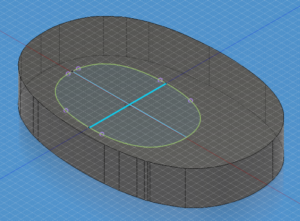

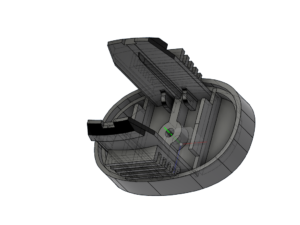

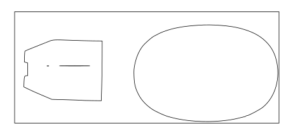

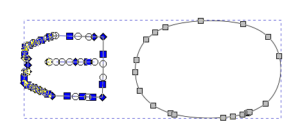

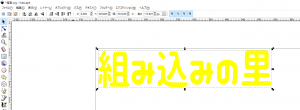

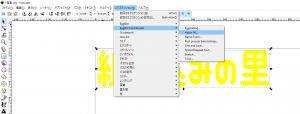

まずはモノづくりのベースとなる使用するパーツやケースについての2D/3Dモデルを入手することから始める。小さなパーツメーカーなどは必死にこうしたデータを提供サポートしているように見えるのだが、大手企業ではDXFのファイルですらも中途半端になっているような状況も見え隠れする。昔ながらの寸法図があれば良いのではとでも思っているような思いが透けて見える。

まあ、そうした図面から3Dモデルを作り出しても良いのだが、作り出したモデルがEAGLEのパーツ情報と同様に個人持ちになってしまうのはという危惧は、実はすでにソリューションがあった。GRAB CADというコミュニティでアーカイブ出来て皆さんが作ったものが様々なCADのフォーマットとして流通する仕組みが出来ているのだ。モノづくりを標ぼうするのが国の方向性ならば、いまどきのこうした仕組みに対してスポンサーシップでも行ったり進んで国産の部品公開を推進させるようなことこそが求められるとは思うのだが、地道にこつこつと出来ることがあるというのはありがたいことでもある。

むろん間違って登録されたものやタイトルが違うものもあるのは仕方がないことで、それと向き合って修正したりして貢献するということを考えていくのがいまどきの仕事の仕方なのだと思う。