夏休みになり、小学生たちが自由研究のネタなのか電子工作塾という期待値で訪れるようになった。付随的に保護者の方々もいらっしゃいます。保護者の方々も日々のご苦労を改善したいということが幾つもあるようで、そんなネタをお子さんのテーマに反映されているような雰囲気も感じます。

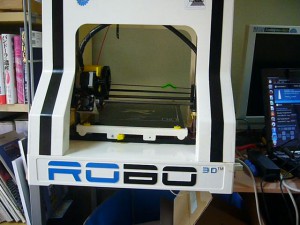

組み込みの里では、日常的に問題があったり改善したいものについては頻繁に3Dプリンタが登場してショウもないものを作っていることは皆さんにお見せして参考事例にしていただいております。ポップコーンの分納器なども一例ですが、簡単に3回分に分けて収納するようにして毎回の計量を重量から容量に転換して改善したりしています。

夏休みでコロナ禍ということでも小学生の日常として水泳スクールに通わせているとマイポットを持たせていらっしゃるようでこの洗浄とその後の乾燥が難しいので乾燥しきらずに飲み口の所が臭くなるのだとかが悩みらしい。

ポットはそのまま食洗器にもいれられないらしいので、バットに洗った水筒を逆さに立てているらしい確かに水が落ちるにしても口元に残りそうだなと思う。

口の細いものが特に問題らしい、さもありなん。

課題だというのならばツールも種々でているようで100円均一ショップにあるマイポットを逆さにして乾燥させるものや、珪藻土のスティックやブロックをクリップに引っ掛けるものが通販サイトにはあった。

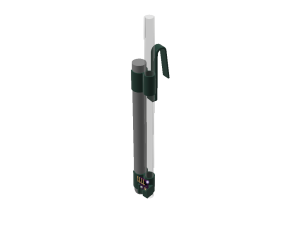

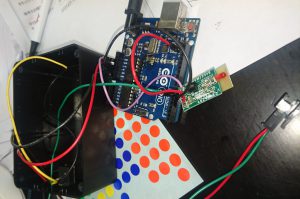

とはいえ、このままでは換気が弱いと思うのはマイポットの口が細いことやスティックの長さが短そうだとかあったので 強制換気をチューブとファンでやったらどうかというものを考えた。先端に湿度センサをつけて乾燥検知したらファンを止めたらとか、送風のチューブと珪藻土スティックをクリップしてマイポットに挿入したらよいのではというアイデアになったが、

強制換気をチューブとファンでやったらどうかというものを考えた。先端に湿度センサをつけて乾燥検知したらファンを止めたらとか、送風のチューブと珪藻土スティックをクリップしてマイポットに挿入したらよいのではというアイデアになったが、

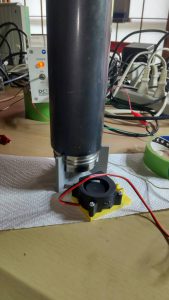

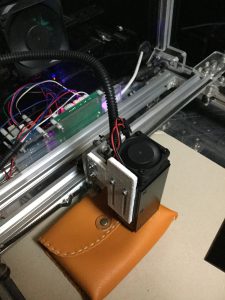

まずは珪藻土スティックと送風チューブをプリンタで繋いでみてどのくらい効果があるのかをみようとした。マイポットが三本あるらしいというシチュエーションらしいのが見え隠れしたので3Dプリンタに使うミニターボファンに分岐をつけて三本に分ける程度の状態でやってみた。物理的に水がたまった状態から蒸発して珪藻土スティックに吸収させるという動きにはあまり効果が見られないように感じた。水は基本的に逆さにして落とすべきでそのうえで口元に残らないようにする形を考えて、

まずは珪藻土スティックと送風チューブをプリンタで繋いでみてどのくらい効果があるのかをみようとした。マイポットが三本あるらしいというシチュエーションらしいのが見え隠れしたので3Dプリンタに使うミニターボファンに分岐をつけて三本に分ける程度の状態でやってみた。物理的に水がたまった状態から蒸発して珪藻土スティックに吸収させるという動きにはあまり効果が見られないように感じた。水は基本的に逆さにして落とすべきでそのうえで口元に残らないようにする形を考えて、

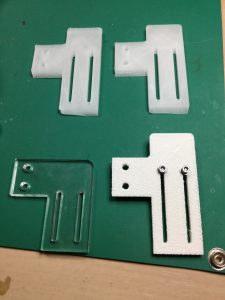

発想を反転させてみた。 乾燥効果を高めるためにまずはファンを専任させるよう分岐も外して下から吹き上げるようにした。スタンドの扇を介して風は中央の珪藻土スティックにそって中にあがっていきスタンドの他のコーナーから抜けていくようだ。もともと水自体は足元に落ちてくるので下にペーパータオルでも敷けば済むだろう試作品で効果が確認できたので、

乾燥効果を高めるためにまずはファンを専任させるよう分岐も外して下から吹き上げるようにした。スタンドの扇を介して風は中央の珪藻土スティックにそって中にあがっていきスタンドの他のコーナーから抜けていくようだ。もともと水自体は足元に落ちてくるので下にペーパータオルでも敷けば済むだろう試作品で効果が確認できたので、

お困りの方の幾つかのマイポット水筒の口のサイズを計測させてもらいカスタマイズしてみた。問題の細い口のものも広口のものも対応できるようだ。更に別のものもあったようだが壁に向かって傾ければ使えるので問題はないのだといわれたが3種類くらいはそのままで対応できそうには思う。このスタンドを使うと30分ほどで乾燥できるそうだから、低速に三本乾燥するよりも良い判断だったかと思う。5Vのファンだったので、USBケーブルを接続できるようにXHソケットをつけて熱収縮チューブでコーティングをして日常使用に耐えるようにしておいた。シロッコタイプのミニファンは中々よい風量をこの構造で実現してくれてありがたい。

お困りの方の幾つかのマイポット水筒の口のサイズを計測させてもらいカスタマイズしてみた。問題の細い口のものも広口のものも対応できるようだ。更に別のものもあったようだが壁に向かって傾ければ使えるので問題はないのだといわれたが3種類くらいはそのままで対応できそうには思う。このスタンドを使うと30分ほどで乾燥できるそうだから、低速に三本乾燥するよりも良い判断だったかと思う。5Vのファンだったので、USBケーブルを接続できるようにXHソケットをつけて熱収縮チューブでコーティングをして日常使用に耐えるようにしておいた。シロッコタイプのミニファンは中々よい風量をこの構造で実現してくれてありがたい。

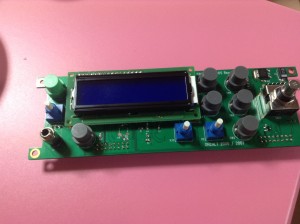

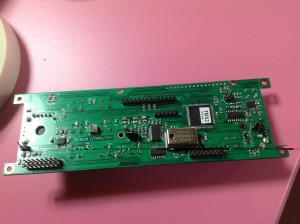

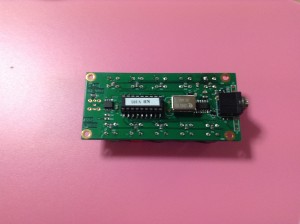

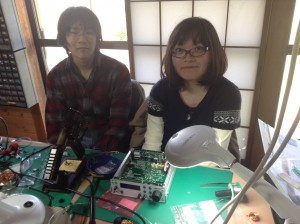

北欧のアマチュア無線家が開発したトランシーバキットです。モノづくり体験を学生さんにしていただこうとチームを募り2014春から製作プロジェクトがスタートしました。

北欧のアマチュア無線家が開発したトランシーバキットです。モノづくり体験を学生さんにしていただこうとチームを募り2014春から製作プロジェクトがスタートしました。

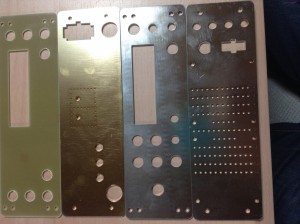

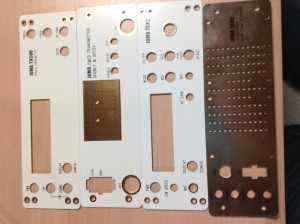

基板を使った、パネル構造ですね。

基板を使った、パネル構造ですね。