組み込みの里ではQIDITECH社の3Dプリンターの修理整備を多数扱ってきた。もともとは、購入して使い勝手の意見などをメーカーに送っていたことからの派生だった、さて、そのQIDITECH 1(FlashForgeのさらにClone)は現在、購入したオリジナルの物と里子に出して子供たちにSTEAM教育をされている知人の所で活用してもらっている。ほかにもX-One, X-Proなどのモデルも扱ってきたがTECH1でのフィードバックが活かされてきたのか品質はとても良くなって修理整備サポートも終焉していた。

里子に出していたモデルは活用されていたようだったが、ヒートベッドが加熱できなくなったという連絡があり修理か購入を考えているという相談が届いた。添付された写真からは、ヒートベッドへの引き出す配線端子が焦げているようで埃から発火したのか、電流が流れるところとは言え線材処理でほつれた髭でもショートしたのだろうか。

Messengerでやり取りをしたうえで修理整備を委託されていた時代の部品の残りがあるかどうかを里に来てから確認した。予備の基板は見つかった。これが不良なのか、正規動作をしていたのかどうかも確認する必要がある。購入して現在はオフラインにしていたQIDITECH1を稼働させて動作確認をすることにした。うまく動作していれば、動く基板を送り、予備基板の動作も付け替えて動作確認をする。

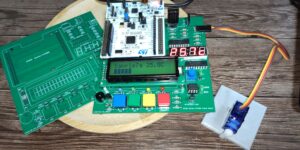

MakerBot社のOpenSourceだった時代のハードを中華メーカーなどが次々とボードを作り直したりして出来ているのが実情だ。8ビットマイコンのATMEGA2560が搭載されているものだった。オリジナルのReplicator1はATMEGA1280だったそうだから、実際にはメモリ領域については幾つか課題があるらしい。ブートローダーの配置領域とアプリケーションの配置のコンフリクトだ。Arduinoで伸びてきたATMEGAなので共用活用されていると思われる。

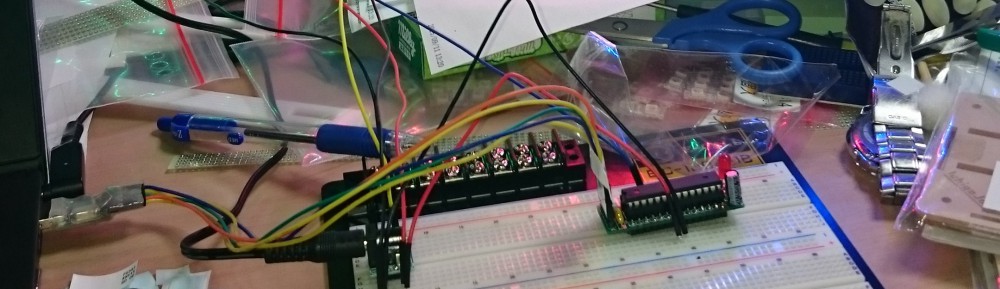

2つの基板を動作確認するとそれぞれ問題が分かった。

|

故障品 |

稼働品(?) |

予備品 |

| 問題 |

ヒートベッドが加熱しない。それ以外は動作しているようだ |

実はヒートベッドが加熱できなかった |

メインボードが立ち上がらない |

| 状況 |

HBD接続端子が焦げ付いている写真を見せていただいた |

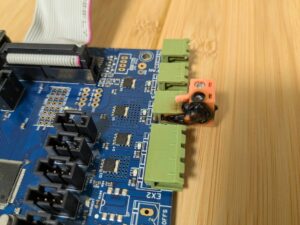

HBD用FETを交換した後があり、はんだ付けが途中のように見えた。 |

5V電源が出力されていない。

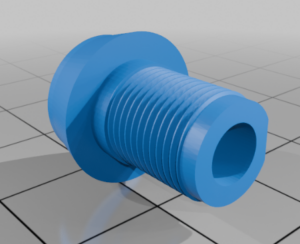

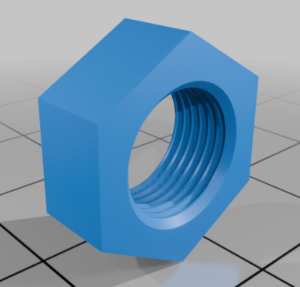

ヒートベッドコネクタが違う |

| 見立て・対処 |

引き出し線の所でショートしてFET(PSMN7R0-30YL)が壊れたのではないか。

FET交換と端子交換で対処予定 |

FETの半田付けで復旧

OK |

スイッチングレギュレータ制御チップの手配(L5970D)。

回路図を基板からトレースする中で周辺回路の電圧がおかしいことから、表面実装の抵抗の半田付けを修正したところ立ち上がった。OK当該のターミナルはコネクタ型に切り替えた。OK |

予備品と本体が動作したため、本体に入っていた基板を送付して交換確認していただくことにした。故障した基板については返送送付していただき、こちらで稼働本体を使って検証することを予定している。検証確認が出来たら、こちらの機材も活用していただくように引き渡しする予定である。

制御基板は24V電源で動作していて、過熱系統はFETを介して、24Vを用いていて、モーター制御オンボードで5Vと3.3Vを作り出している。

取り出した基板の確認をするために、24Vの電源がないことに気が付いたが、正負電源があったので±12Vにして24Vを作って実験稼働させることが出来た。予備基板はおそらく初期不良で半田付け不良が見つからなかったのかと思われる。

故障基板が帰ってきたら検証を再開します。

手配した部品

PSMN7R0-30YL 3Dプリンタ FET

L5970D 1A スイッチングレギュレータ