現用だった?中古測定器を譲り受けてきたのだが、端子が折れていてマイナスが取れない。GNDとマイナスが繋がっているわけでもない。20V-3Aの立派な電源なので活用したいところだ。

同様な端子を見つけてきたが、筐体側の回転止めのカップラーをあつらえる必要があり折れていた端子の部分から採寸して設計した。

仮に一つだけを交換して使えるようにはなったのだが、サイズをもう少し見直した部品が見つかれば3つともに交換することにしよう。

電池駆動半田ごてケースの修理の続報です。

底面の形状をスキャンしてBMPからInkscapeでトレースしてSVGにしてFusion360に取り込みました。ここまでは前回お知らせしました。

実際のサイズは、WHD 37×24.7×6でした。

取り込んだSVGのスケッチを6mm厚で押し出してから、この実物のサイズとスケッチのサイズWHを測定して比率に基づいて拡大を行った。

現物を観つつ、ノギスで計測していきます。外観のカーブが取れているので、スケーリングで合わせます。残りはちまちまと合わせていきます。

レビューをしたつもりで、スライサーにSTLファイルを読み込ませました。

種々パラメータ設定してスライス処理を実施

ほどなくスライスが進み

48分の所要時間を示して、gcodeファイルが生成されました。

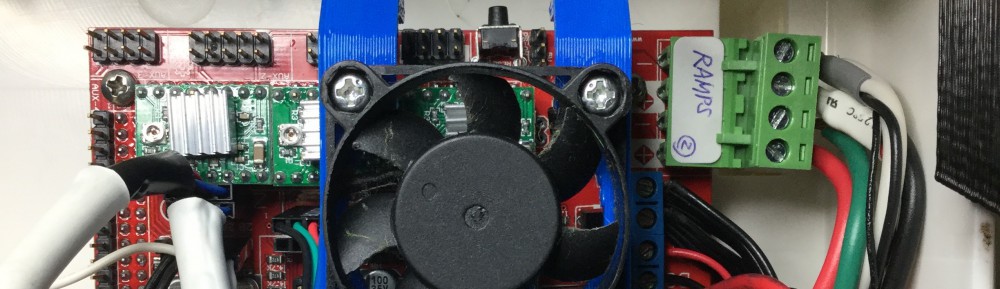

これをUSBメモリに入れて3Dプリンタで印刷するのが現在の運用です。ちなみにプリンターにWifiも有るのでリモートでの印刷も可能です。

一見良さそうな試作設計段階でしたが・・・・

評価してみると・・・・

折れてしまいました。構造が不味かったですね、不正確な作図で薄くなっていました。気を取り直して修正して作成しました。まだ、サポートが付いている状態がこちらです。

無事に装着して嵌合も出来ました。

強度的にもよさそうです。

大洋電機が出しているMSD20という電池式半田ごての本体ボディの作りがいまいちで元々電池蓋が取れがちだった。そしてやがてそれは折れてしまい使えなくなっていた。放置していたのだが3Dプリントで修理することにした。

手順としては、まず折れた部品をコピー機にかけてスキャンする。

得られたbitmapファイルをInkscapeでインポートしてビットマップを

トレースしてパスを得る。

得られたパスはfillされている形なのでfillをなしにして

strokeをありにすると以下のようになる。

表示モードを変えると構成点で以下の様に表示される。

要らない外枠をctrlキー押しながら、選択していく。

削除すると2つのデータになる。

左のデータをマウスで領域選択する

削除すると目的の底板のアウトラインが得られる

この状態でSVGファイルとして保存する。このSVGファイルをFusion360で取り込んでサイズの補間をする。

実際にノギスで測ったサイズとSVGデータのサイズをスケーリングするわけだ。

Fusion360では、計測機能があるのでSVGのサイズ(S)を求めて実際のサイズ(A)で縮尺処理をする。スケーリング指定では(A/S)の形で与えれば実際のサイズに変換できる。

下絵のベースが出来たら少しずつ実物をトレースしていき仕上げていく。

実際には、半分だけ仕上げてカットした形からミラーリングで作り上げる。

作り上げたファイルはSTLにして落として、プリント用にスライスしてgcodeファイルを生成して、プリンタに掛けるという手順だ。Thingiverseに登録しておいたが、まだ印刷前なのでinprogressとしている。

修理は実際には、その先で始まり爪がうまく止まるように調整していくことが必要ではある。

夏休みになり、小学生たちが自由研究のネタなのか電子工作塾という期待値で訪れるようになった。付随的に保護者の方々もいらっしゃいます。保護者の方々も日々のご苦労を改善したいということが幾つもあるようで、そんなネタをお子さんのテーマに反映されているような雰囲気も感じます。

組み込みの里では、日常的に問題があったり改善したいものについては頻繁に3Dプリンタが登場してショウもないものを作っていることは皆さんにお見せして参考事例にしていただいております。ポップコーンの分納器なども一例ですが、簡単に3回分に分けて収納するようにして毎回の計量を重量から容量に転換して改善したりしています。

夏休みでコロナ禍ということでも小学生の日常として水泳スクールに通わせているとマイポットを持たせていらっしゃるようでこの洗浄とその後の乾燥が難しいので乾燥しきらずに飲み口の所が臭くなるのだとかが悩みらしい。

ポットはそのまま食洗器にもいれられないらしいので、バットに洗った水筒を逆さに立てているらしい確かに水が落ちるにしても口元に残りそうだなと思う。

口の細いものが特に問題らしい、さもありなん。

課題だというのならばツールも種々でているようで100円均一ショップにあるマイポットを逆さにして乾燥させるものや、珪藻土のスティックやブロックをクリップに引っ掛けるものが通販サイトにはあった。

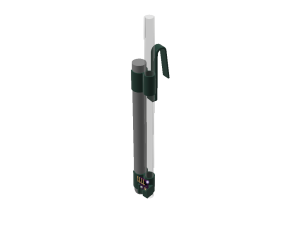

とはいえ、このままでは換気が弱いと思うのはマイポットの口が細いことやスティックの長さが短そうだとかあったので 強制換気をチューブとファンでやったらどうかというものを考えた。先端に湿度センサをつけて乾燥検知したらファンを止めたらとか、送風のチューブと珪藻土スティックをクリップしてマイポットに挿入したらよいのではというアイデアになったが、

強制換気をチューブとファンでやったらどうかというものを考えた。先端に湿度センサをつけて乾燥検知したらファンを止めたらとか、送風のチューブと珪藻土スティックをクリップしてマイポットに挿入したらよいのではというアイデアになったが、

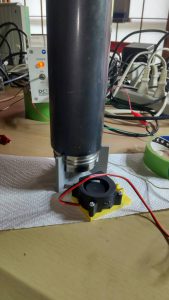

まずは珪藻土スティックと送風チューブをプリンタで繋いでみてどのくらい効果があるのかをみようとした。マイポットが三本あるらしいというシチュエーションらしいのが見え隠れしたので3Dプリンタに使うミニターボファンに分岐をつけて三本に分ける程度の状態でやってみた。物理的に水がたまった状態から蒸発して珪藻土スティックに吸収させるという動きにはあまり効果が見られないように感じた。水は基本的に逆さにして落とすべきでそのうえで口元に残らないようにする形を考えて、

まずは珪藻土スティックと送風チューブをプリンタで繋いでみてどのくらい効果があるのかをみようとした。マイポットが三本あるらしいというシチュエーションらしいのが見え隠れしたので3Dプリンタに使うミニターボファンに分岐をつけて三本に分ける程度の状態でやってみた。物理的に水がたまった状態から蒸発して珪藻土スティックに吸収させるという動きにはあまり効果が見られないように感じた。水は基本的に逆さにして落とすべきでそのうえで口元に残らないようにする形を考えて、

発想を反転させてみた。 乾燥効果を高めるためにまずはファンを専任させるよう分岐も外して下から吹き上げるようにした。スタンドの扇を介して風は中央の珪藻土スティックにそって中にあがっていきスタンドの他のコーナーから抜けていくようだ。もともと水自体は足元に落ちてくるので下にペーパータオルでも敷けば済むだろう試作品で効果が確認できたので、

乾燥効果を高めるためにまずはファンを専任させるよう分岐も外して下から吹き上げるようにした。スタンドの扇を介して風は中央の珪藻土スティックにそって中にあがっていきスタンドの他のコーナーから抜けていくようだ。もともと水自体は足元に落ちてくるので下にペーパータオルでも敷けば済むだろう試作品で効果が確認できたので、

お困りの方の幾つかのマイポット水筒の口のサイズを計測させてもらいカスタマイズしてみた。問題の細い口のものも広口のものも対応できるようだ。更に別のものもあったようだが壁に向かって傾ければ使えるので問題はないのだといわれたが3種類くらいはそのままで対応できそうには思う。このスタンドを使うと30分ほどで乾燥できるそうだから、低速に三本乾燥するよりも良い判断だったかと思う。5Vのファンだったので、USBケーブルを接続できるようにXHソケットをつけて熱収縮チューブでコーティングをして日常使用に耐えるようにしておいた。シロッコタイプのミニファンは中々よい風量をこの構造で実現してくれてありがたい。

お困りの方の幾つかのマイポット水筒の口のサイズを計測させてもらいカスタマイズしてみた。問題の細い口のものも広口のものも対応できるようだ。更に別のものもあったようだが壁に向かって傾ければ使えるので問題はないのだといわれたが3種類くらいはそのままで対応できそうには思う。このスタンドを使うと30分ほどで乾燥できるそうだから、低速に三本乾燥するよりも良い判断だったかと思う。5Vのファンだったので、USBケーブルを接続できるようにXHソケットをつけて熱収縮チューブでコーティングをして日常使用に耐えるようにしておいた。シロッコタイプのミニファンは中々よい風量をこの構造で実現してくれてありがたい。

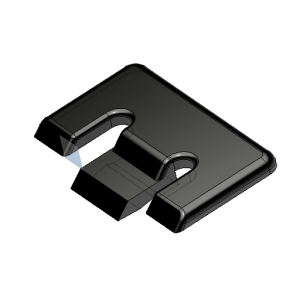

拡大ルーペスタンドの蛍光灯が切れていたのでアームライト版の拡大ルーペを作業机にセットして四人分の机を確保しようとした。迎えた子供たちがモノづくり体験をしている間は、静かに集中しているのだが物が出来上がってきて更に次に進みたいという思いにあるのに他の子供たちが作っているのは待っていられなくて大人しくしていないのは子供だから仕方がない。普段みかけない、レンズに蓋が付くスタンドがあると意味もなく開け閉めするのは子供あるあるだ。そして蓋のあいたままのアームライトがあることも忘れて椅子の上に膝立ちになって腕を振り回したので蓋をとめる付け根の樹脂が折れた。さすがに力がかかる部分なので生半可な接着や溶着を試みてもだめだった。

折れた部品を採寸して上面に幅広く拡大して接着する構造の部品としてABS樹脂で3Dプリントする形で設計してみた。

蓋が跳ね上がる構造なのでそのあたりの検討も必要だった。

出来上がって、アセトン系の接着剤で溶着した。実際の仕上げにはリューターを使って蓋の開閉がスムーズになるように削って調整した。

子供が机の上で使うのには不向きだということを再認識したうえで切れた蛍光灯タイプのスタンドの修理を進めている。

友人が楽しそうなギミックをアイロンビーズとIchigoJamとサーボモータで作っていた。夏から秋のイベントで沢山キットにして出したいらしい。

でも、そのメカの針金工作をどうするかで悩んでおられたので3Dプリンタで設計デモ

して試作提案をしてみた。こちらも治工具の勉強になった。部品の一部はこんな形です。リンクで動作が確認できます。

ピンチがぶら下がっている部品は色々だけど、壊れるものだ。

バネがあって伸縮しないと構造上は難しいので、今回はナイロンで作ることにします。

全体をスキャナで取り込んでからPNGにしてからInkscapeに取り込みアウトラインをベジエ曲線でプロットしていきSVGで図形をexportする。

Fusion360でsketch作成にしてSVGを取り込む

Sketchにて、直線と円弧の組み合わせで閉じるように作図していく。

この時は上半分のみでよい。面を構成する点を二次元で作図しておく。

ざっくりでよい。

実際の部品の厚み方向についてノギスで測定して各部分をその厚みの半分だけ押し出しする。

色々外形を調整してから、ミラー処理を施して

キーとなるサイズをスケーリングで調整する

STLに出力する

slicer (QIDIPrint)に読み込ませる

印刷向きを倒して、複製してスライスする

造形を簡略化して最終形になった。

業務スーパーでは、ポップコーンの材料をいろいろと売っているようだ。地元で手に入るものは150g入りのパックで一回の目安は自宅では50gが鍋のサイズからは手ごろなのだが、作る際に計量するのは面倒くさいという愚痴を細君が漏らしていた。

二回やると最後の一回はそのままで50gなのでそのまま使えばよいのだが、とりあえず解決策として重さではなくて三等分する道具を作り、そのまま保存容器にできるようにすることにした。

150gの分量は容量では180mlだったので、60mlの容量になるように設計した。三次元CADでは適当に設計した底面の面積も計算してくれるので、高さは60mlから割り出して適当に余裕をみて蓋が回るときに当たらないようにした。

組込みの里にお子さんを連れてこられていた方からの相談があり、失くして不便にしているものがありプラスチック製の部品なので、3Dプリンタで作れないだろうかというお話があった(2021年)。その時にいただいた写真がこちらだ。オーブンのつまみらしい。温度調節のものらしく、シャフトが露出している。使うときはペンチでつまんで設定しているようで大変だとのこと。どこかにいってしまったらしい。時間設定のつまみはあるので、こちらと同じように作れないかという相談だった。写真右がつまみ。

つまみの現物をお預かりして、サイズを計測して3Dデータ設計して印刷しました。

色味は在庫していた黒い樹脂で作成して次のように出来ました。左側がオリジナルで右側が今回の作成したつまみです。印刷する向きにより表面の仕上がりは変わります。今回は上の写真のように出力したのでつまみのトップはざらつく感じになりましたが、シャフトを刺すところは綺麗に出来ています。気になる場合には紙ヤスリで仕上げることは出来ます。計測・設計・出力という流れになります。

使っている所のお写真をいただきました。

問題なく使えているということでした。