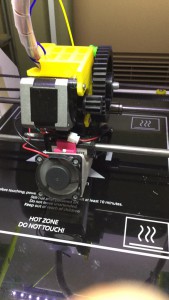

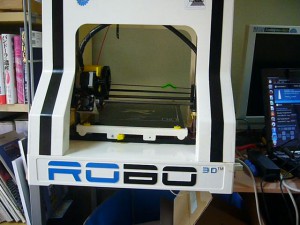

3D Printer Robo3D の故障

第一発見症状

X resetで止まらない retryの末に最終的に止まった?

確認項目 12/12

- X-end stop スイッチの動作をRAMPSボード側で確認 ーー> OK

2) MOTORドライバー基板のX軸の調整値をいじりながら反応をみる–> X軸の動作はスムーズに動かない。

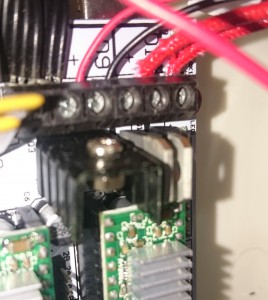

3) RAMPSボードの目視確認–>NG Regulatorでコネクター接触部において一部溶融して接点ネジ困難

==>予備のRAMPSボードに交換、MOTORドライバーは付け替えで現状品を換装

MatterControl(制御ソフト)から確認

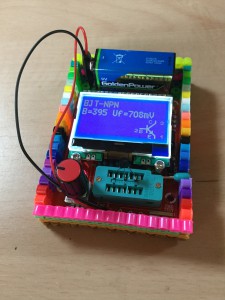

3) ATMEGAを切り分けで、交換したところ、シリアルポートがUbuntu(Linux1)側からttyACMxとして見えないという状態

–> Firmwareの書き換えが必要と認識して書き込み環境からNV, イメージを同一にすべく行ったが解決せず。

4) 同一品として認識していたATMEGA2560がチャイナ仕様でUSBがCH340だったことが判明。オリジナル版は、ATMEGA16UがUSB処理として搭載されていて、これはttyACMxとしてLinux側ではハンドリングされていた。–> CH340対応のカーネルドライバーモジュールを探索して、これをbuildしてinsmodして検知できたが、そのデバイス名は/dev/ttyUSBxとなった。Windowsと違ってデバイスのクラスがそこに見えてしまうのでアプリ設定が変更になる。

12/13 対応

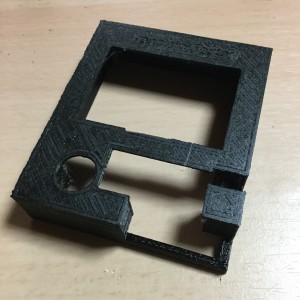

1) 温度センサーがエクストルーダー側が計測できない。差し替えでRAMPSポートはOKなので、センサーサイドの抵抗を確認すると途中に作成した延長ケーブルで接触不良(断線っぽい)

–> 延長ケーブルの修理(圧着不良なのでそのラインのみ雌雄の端子を圧着した別の線を作成してハウジングに挿入した)でセンサー系統は解決、以前発生していた温度計測が0とフリッカー表示していたのは、これが原因だったらしい。

head温度のループ制御が崩れると制御不能に陥るので、これは肝心

2)次に各モーター制御を確認するのだが、モータードライバの調整について要調査だ。

年が明けての報告 1/5

突然モーター制御が一切動作しなくなった。切り分けとしてはMatterControlのメニューからのヒータープリセットと、その温度設定に伴う温度センス報告は正しく期待通りに動くのだが、モーター制御でX,Y,Zの各軸の移動指示が動作しない。RAMPSシールドやATMEGAの組み合わせや搭載すべきFirmwareのイメージ書き換えなどでも解決しない。

構成しているハードウェア結線側の確認を逐一行なったが不確実なQIコネクター箇所などの発見程度で現在の問題解決にはつながらず、将来の問題予防にはなったが・・・。

ハードウェアの組み合わせ変更を行い試験を続けたが、進展を見ないまま新年を迎えた。MatterControl以外の環境は現在は搭載していないので旧環境ReptierHostを搭載しなおしてみるかと思っていた。MatterControlの画面に残っている印刷Queueが気になり、何気に消していった。消し切ったところで、ヘッドの位置制御のコマンドが動作しはじめた。

使っていた印刷クライアントソフトの問題だった。このMatterControlは、印刷Queueが残っている限りは、印刷に関係するヘッドの位置制御などが出来ないということに思いが至った。

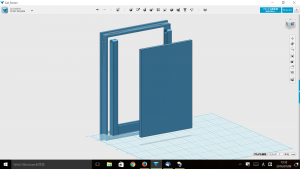

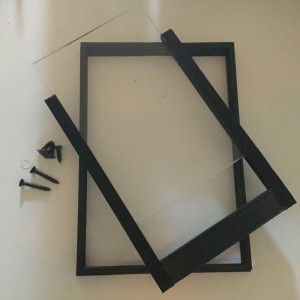

新しい、カードにしてしまっていたので各軸の制御を確認していき、Z軸の駆動能力が足らずにいることが判明したのでドライバー基板のポテンショメーターを時計回しにして増やしていき解決に近づくのを見つけかかった時に、煙が上がった。ドライバー基板が能力を超えたようだ。Z軸は二つのモーターを駆動する設計なので無理があるようだ。使っていない第二Extruder用のドライバー基板と差し替えて調整をして動作に至った。

クライアントソフトのスレッドで確認手順について問い合わせを早めにしておけば、よかったと悔やまれる。