オープンな世界は自由なのだが、使いこなしは使うユーザーに掛かっている。進化しつつあるパッケージがオープンソースになっているからといって、結局持て余すようなものに手を出して収拾がつかなくなったりしてる事象を吠えている人がいたりもする。

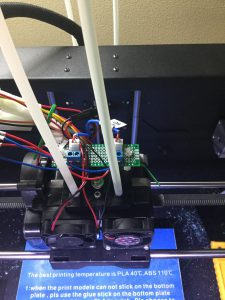

組み込みの里では、最近では使っている3Dプリンターのファームウェアのカスタマイズなど見える範囲で必要に迫られてやっているのだが、3Dデータのように公開されているものについても、よく活用させていただいているので、私自身も新たにカスタマイズしたり、起こしたのものについては上げるようにしている。

3Dプリンターと向き合いだして三年以上になるのだが、プリンター本体の精度も機構もパーツも次々と進化していくのをトラックしてきて、ようやく使いこなせているかと思いきや、最近では、購入当時のフィラメント長者(使わないのにまとめて買いこんだ)として選択していたものが思いのほか品質が良かったことが再認識されるに至り。最近購入しているフィラメントの性質などからフィラメント表面の状態などから「からまりやすい」という事態が生じていた。

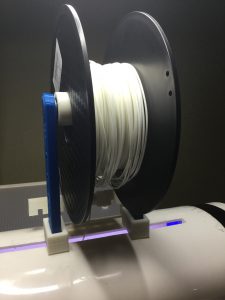

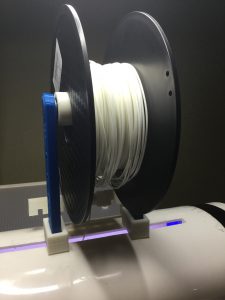

フィラメントを送り出すスプールの取り付け方法の工夫で、どうやらスプール幅のセンター位置に合わせて取り出すということが一つの解決策のようで、新たに購入したプリンターにも、そうしたガイドをつけて解決をみていた。

フィラメントを送り出すスプールの取り付け方法の工夫で、どうやらスプール幅のセンター位置に合わせて取り出すということが一つの解決策のようで、新たに購入したプリンターにも、そうしたガイドをつけて解決をみていた。

古い進化をしつづけてきたプリンターについてはスプール受けとして単純な構造のものをつけていたのだが、このフィラメントの表面の癖・抵抗といったことからフィラメントの送り出し方向とRobo3Dプリンターのスリットが合わず抵抗を助長しているという認識が失敗の履歴から見えてきた。すでにセンタリングガイドをつけてはいるものの、フィラメントが角に引っかかるという点では、配置方向が間違っている点を直さないと解決しないわけだ。

古い進化をしつづけてきたプリンターについてはスプール受けとして単純な構造のものをつけていたのだが、このフィラメントの表面の癖・抵抗といったことからフィラメントの送り出し方向とRobo3Dプリンターのスリットが合わず抵抗を助長しているという認識が失敗の履歴から見えてきた。すでにセンタリングガイドをつけてはいるものの、フィラメントが角に引っかかるという点では、配置方向が間違っている点を直さないと解決しないわけだ。

そして、その解決にはスプ ールの取り付け方向を正面に向けたオープンリールのような形にすることであり、そうしたスプールは一時取り付けて気に入っていたのだった。

ールの取り付け方向を正面に向けたオープンリールのような形にすることであり、そうしたスプールは一時取り付けて気に入っていたのだった。

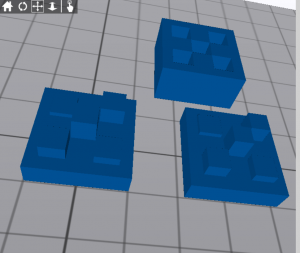

うまく使えていたスプールを使わなくなった理由は、強度だった。かなり大きな構造だったので当時のプリンターではABSでは出力できずにPLAで作らざる得なかったし、また設計データをSTLレベルで強化しようというアイデアにまでは至らずに丈夫そうな簡易な構造のものに移ってきたからでもあった。この構造だとちょうどセンターに取り出し口がスリットとしてできているのでセンタリングも不要なのだった。

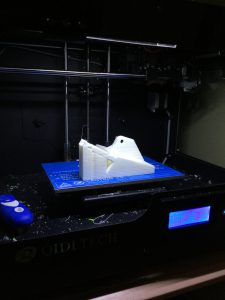

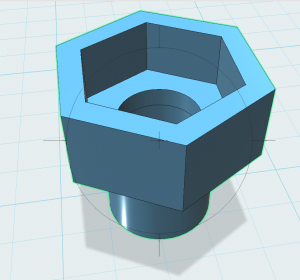

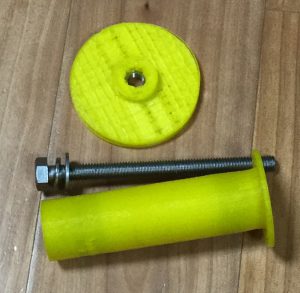

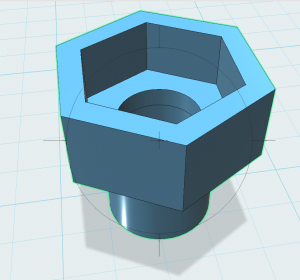

今は、MESHMIXERの 活用でSTLの直接編集にも習熟してきたこともあり肉厚を高めるための方法や、ほかの改良点なども含めて再度挑戦する価値のあるものとして肉厚と高さをそれぞれ大きくしたものを作り昨日の夜から印刷している。今晩には終了する予定だ。使っているほかのボルトやベアリングなどの機構部品も残っているのでそのまま使えるはずだった。

活用でSTLの直接編集にも習熟してきたこともあり肉厚を高めるための方法や、ほかの改良点なども含めて再度挑戦する価値のあるものとして肉厚と高さをそれぞれ大きくしたものを作り昨日の夜から印刷している。今晩には終了する予定だ。使っているほかのボルトやベアリングなどの機構部品も残っているのでそのまま使えるはずだった。

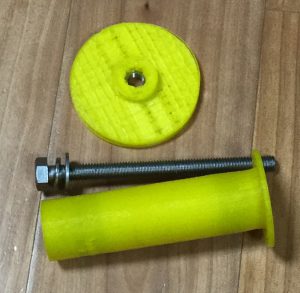

今回は前回の記録が残っていなかったので、再度THINGIVERSEのサイトから作者のデータをダウンロードして必要な改造を施して作成を開始した。印刷も終盤にはいり、どうも出来上がりの結果と適用するはずのボルト径とがあっていないように見えて、中断して確認をしたが確かにM8のボルトで設計されているはずのものがM10のサイズになっている。サイトの説明ではM8になっているのだが、経緯については記憶がなく、今回は確認ミスとしてアダプターを作成してしのごうとしている。なにしろ一晩以上出力した結果を無駄にはできないのだ。

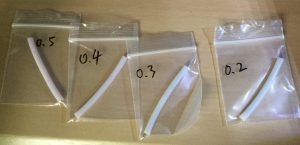

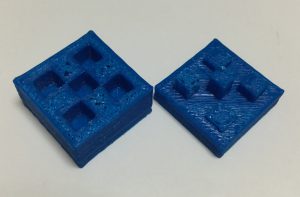

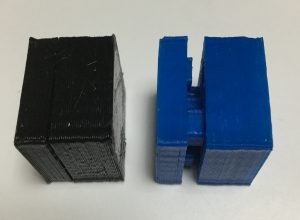

こんなアダプターを作ったりしてのを見てもらうのは恥ずかしいが、対応策としての事例として紹介しよう。

こんなアダプターを作ったりしてのを見てもらうのは恥ずかしいが、対応策としての事例として紹介しよう。

なんとかうまく下駄が出来たようです。

なんとかうまく下駄が出来たようです。

ベースはPLAでしたが、下駄はABSで作りました。

丸一日出力にかかりましたが、物理的なボリュームでRobo3Dでないと出来ないかと心配もしましたが、Replicator2互換機でもなんとかだせました。

今後の使い分けは、大きなボリュームのものを荒くだしても良いものにはRobo3Dで0.3mm厚みの層構成で出力対応で、Replicator2互換機では0.2ないし0.1mm厚みでの出力対応で行うということになりそうです。

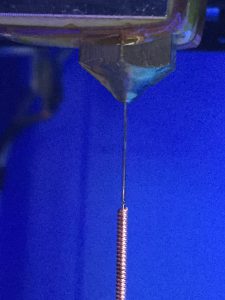

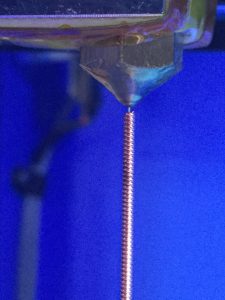

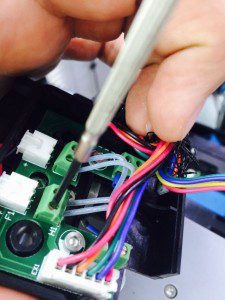

組み込みの里では炭化するタイプのPLAをめったに使わないのと温度も低めにしているのでノズルが詰まることはなかったのだが、最近PVAフィラメントを使う際にABSと混在してDualヘッドマシンで使用しているとGcode生成において温度差を設定できない版だったことから問題となった。現在はMakerware3.xに上げることで解決をしたのだが、この際にヘッドを外して細いドリルで樹脂を取り去るのだが刃が細いこともあって扱いが難しかった、

組み込みの里では炭化するタイプのPLAをめったに使わないのと温度も低めにしているのでノズルが詰まることはなかったのだが、最近PVAフィラメントを使う際にABSと混在してDualヘッドマシンで使用しているとGcode生成において温度差を設定できない版だったことから問題となった。現在はMakerware3.xに上げることで解決をしたのだが、この際にヘッドを外して細いドリルで樹脂を取り去るのだが刃が細いこともあって扱いが難しかった、