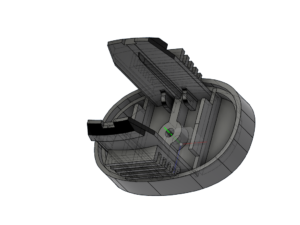

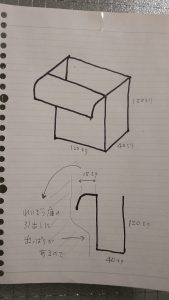

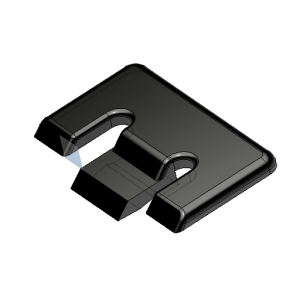

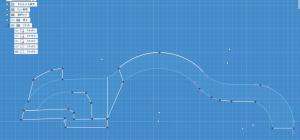

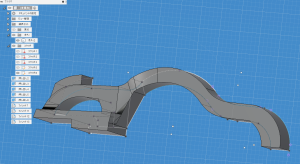

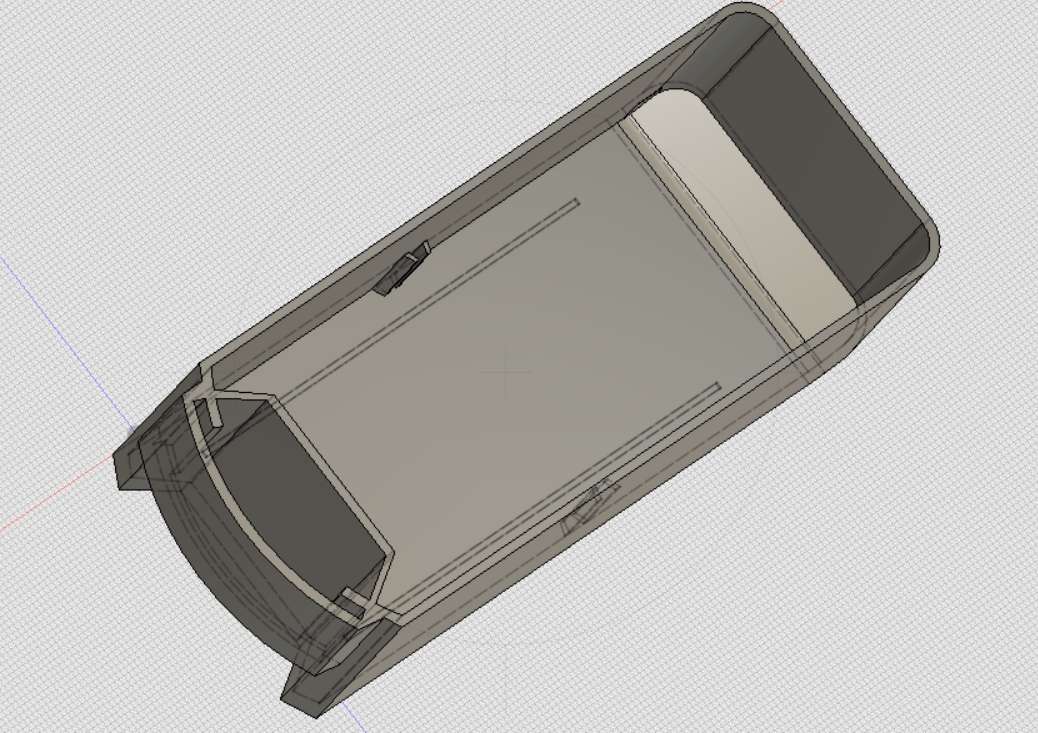

QIDI社製のプリンターはMakerBot Replicator(ATMEGA2560)のオープンソースに基づいて開発されてきたようだが、Xシリーズ(X-One, X-Pro)からはSTM32マイコンに置換されてきている。以下の基板は、左上がX-Oneの物で、左下がX-Proの物です。右下がTECH1(AvatarⅣ)の物です。

X-Proと基板自体は共通で設計されているようですが実装されている部品は異なります。X-Proでは互換機の系譜で始まったビジネスと少し付き合う形の結果としてこれらの基板が残っているので整備して使えるようにしておきたいと思っています。

同一メーカーなのでセンサーやヒータへの結線コネクタは共通

aliexpress : https://ja.aliexpress.com/item/32803020559.html

アマゾンでも可能

Xシリーズは、保守サービスの一環や試供品などのモデルとして提供されたもので当時流行ってきたコンパクトなシングルノズルの低価格な路線や筐体に樹脂と金属高級感を出そうとしたりといった流れが出てきたものだ。

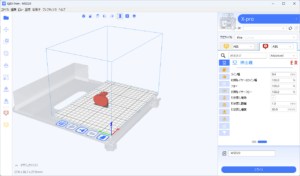

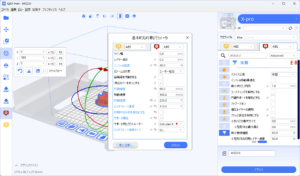

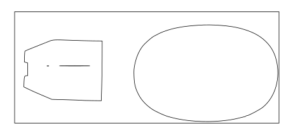

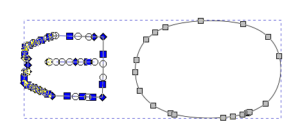

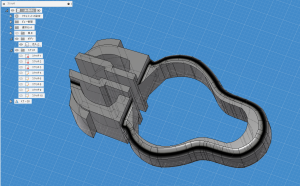

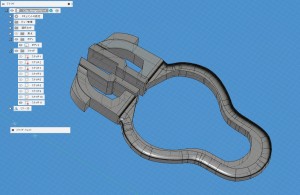

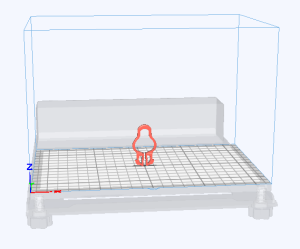

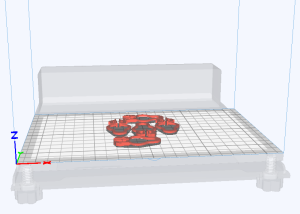

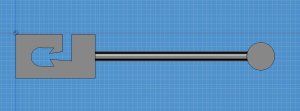

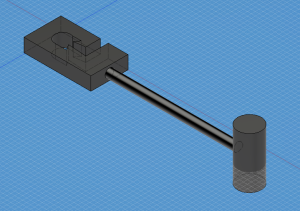

X-ProとX-Oneではタッチパネルが搭載されて、32ビット化の恩恵でslicerから造形品のアウトラインがハンドルされて表示確認が出来るようなSailfishという世代のソフトに置換されている。また、X-ProではWifiモジュール(ESP1)によりremoteシリアルポートを介して印刷できるようにもなった。slicerソフトの改版とこうした機器側の改版とが相まって若干の矛盾が生じていたようにも思い返す。

TECH1の整備と併せて、これらの2機種用の基板についても改修整備をしておこうと思います。Wifiモジュールが搭載されていたのかどうかは不明ですが当時の設定情報などについて中華メーカー担当者とやり取りをさせていただき確認をしたので引き続き進めたいと思います。Wifi印刷は便利そうな反面USBメモリでバッチ処理をさせたほうが安心かなという気もしています。